Jusqu’aux années 50, les systèmes étanches tels que les tuyauteries ou équipements process des installations techniques devaient être démontés pour être nettoyés manuellement. Ce procédé était de ce fait très consommateur de temps. Cette contrainte était encore plus présente dans les secteurs industriels comme l’agroalimentaire ou la pharmacie où les nettoyages sont fréquents et impératifs.

NEP – Nettoyage-En-Place

Les secteurs de l’agroalimentaire et de la pharmacie ont grandement bénéficié de l’arrivée des process NEP.

Et ce, grâce à l’apparition d’une méthode de nettoyage qui est toujours en vigueur aujourd’hui et qui permet aux surfaces internes de systèmes étanches d’être nettoyées sans nécessité de démontage (du moins un démontage total).

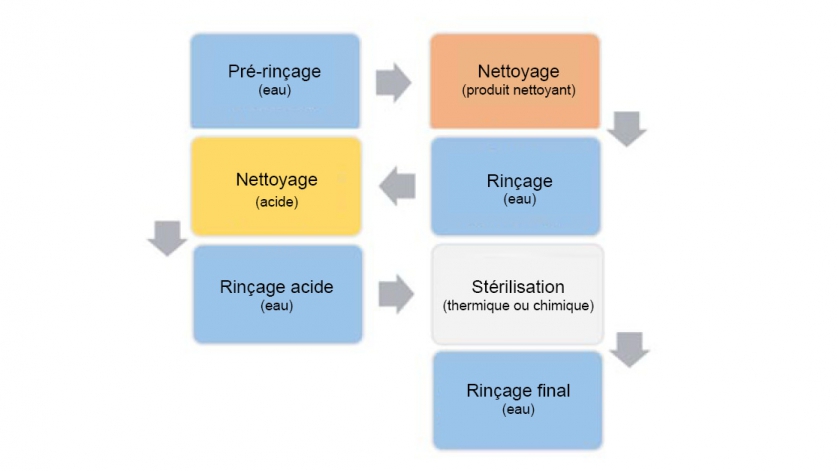

Le plus souvent, les process NEP sont entièrement automatiques et soumis à des timings et paramètres précisément définis. L’opération de nettoyage est réalisée avec plusieurs étapes bien arrêtées comme l’illustre le diagramme ci-dessus.

Selon l’application, les températures de nettoyage peuvent atteindre jusqu’à 90 °C. Un débit nécessaire et suffisant est également requis, avec des valeurs habituellement entre 1,5 et 2,1 m/s, de façon à enlever les impuretés.

Les vitesses d’écoulement supérieures ou inférieures à ces valeurs conduisent généralement à des résultats insatisfaisants en terme de qualité de nettoyage.

SEP – Stérilisation-En-Place

Le procédé SEP est une extension du procédé NEP, puisqu’il y ajoute une phase de stérilisation, et il concerne les mêmes installations.

La stérilisation d’un process critique en terme d’hygiène intervient à la fin du procédé NEP. Cela permet de s’assurer que tous les micro-organismes encore présents et actifs dans le système sont éliminés à l’aide d’eau brûlante ou de vapeur saturée à haute température (typiquement 140 °C).

L’efficacité de ce procédé peut être augmentée par l’utilisation complémentaire de désinfectants chimiques.

Il existe un certain nombre d’instruments de mesure dans la gamme WIKA qui sont compatibles avec les procédés NEP et SEP.

Dans le domaine de la pression, c’est par exemple le cas des manomètres acier inox de la famille PG43SA. Ces instruments mécaniques ont été conçus spécifiquement pour les applications sanitaires.

Equipés d’un raccord process adapté aux applications agro-pharma, ils fonctionnent de façon 100% mécanique, sans liquide interne, ce qui contribue à les rendre compatibles aux procédés NEP et SEP : les parties en contact avec le fluide peuvent supporter une température de fluide process jusqu’à 150° en continu.

Ils se déclinent en 3 modèles :

– PG43SA-S : manomètre à membrane affleurante avec raccord sanitaire intégré

– PG43SA-D : manomètre à membrane affleurante avec raccord sanitaire intégré et contrôle d’étanchéité de membrane

– PG43SA-C : manomètre à membrane affleurante en version compacte avec raccord sanitaire intégré

La mesure de pression électronique n’est pas en reste avec le SA-11 qui est un transmetteur de pression industriel là aussi dédié aux applications sanitaires grâce à toute une gamme de raccords process adaptés et à la compatibilité NEP-SEP (les parties en contact avec le fluide peuvent là aussi supporter une température process en continu jusqu’à 150 °C).