Les véhicules à hydrogène sont un moyen prometteur de réduire les émissions de gaz à effet de serre, le ravitaillement ne prend que quelques minutes au lieu de plusieurs heures, et le carburant est propre. Pour que cette vision devienne réalité, le monde a besoin d’un plus grand nombre de stations de ravitaillement en hydrogène, qui s’appuient sur des capteurs, des manomètres et des vannes compatibles avec l’hydrogène pour assurer des opérations sûres et fiables.

Le marché de la mobilité par l’hydrogène n’en est qu’à ses débuts, mais tout indique que les véhicules électriques à pile à combustible (FCEV) partageront la route avec les véhicules électriques à batterie (BEV) et remplaceront un jour le moteur à combustion. Les pays développés du monde entier ont commencé à construire l’infrastructure nécessaire pour produire, stocker et transporter l’hydrogène, ainsi que pour l’injecter dans les automobiles, les parcs de camions et les machines mobiles.

Le ravitaillement en hydrogène est à la traîne par rapport à la recharge électrique… pour l’instant

Dans le monde entier, l’un des défis à relever est la rareté des stations de ravitaillement en hydrogène. Bien que leur nombre augmente lentement mais sûrement, le nombre de ces stations est bien inférieur au nombre de stations de recharge électrique publiques. La Chine est actuellement le leader mondial avec 250 stations de ravitaillement en hydrogène, suivie par le Japon, la Corée du Sud et l’Allemagne.

Les Etats s’efforcent d’accroître le soutien aux technologies de l’hydrogène en tant que moyen de réduire les émissions, en présentant des projets de loi visant à soutenir l’adoption de l’hydrogène dans les ports de navigation, l’industrie, le camionnage, ainsi que l’infrastructure et l’innovation dans le domaine de l’hydrogène.

Le secteur privé s’est également investi dans l’hydrogène. Par exemple, aux Etats-unis, FirstElement Fuel s’est engagée à créer True Zero, un vaste réseau de stations de ravitaillement en hydrogène en Californie pour les véhicules légers, moyens et lourds.

Fonctionnement des stations de ravitaillement en hydrogène

Comment fonctionne une station de ravitaillement en hydrogène

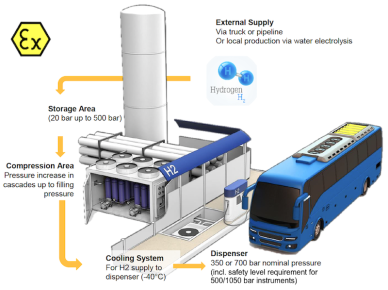

Que les pompes soient fixes ou mobiles, le principe des stations de ravitaillement en hydrogène est le même.

- Après que l’hydrogène liquéfié ou comprimé a été transporté par camion ou par pipeline (ou que le gaz a été produit par électrolyse de l’eau sur place), il entre dans un cylindre ou un réservoir de stockage à basse pression dont la pression varie entre 20 bar et 500 bar.

- En vue du remplissage, les compresseurs réduisent encore le volume de l’hydrogène pour le stockage à moyenne ou haute pression, un process qui augmente la pression jusqu’à 900 bar.

- En raison de la compression et de l’effet Joule-Thomson, le gaz s’échauffe. Pour éviter que l’hydrogène ne devienne trop chaud lorsqu’il est distribué, un système de refroidissement ramène la température du combustible à -40°C avant qu’il n’atteigne la buse de la pompe.

- Le réservoir du FCEV est rempli à 350 ou 700 bar, un process qui prend à peu près autant de temps que le remplissage d’un réservoir d’essence. Une fois dans le réservoir du véhicule, l’hydrogène est à une température confortable de 30°C.

Instruments de mesure et hydrogène : Défis et solutions

Perméation et fragilisation de l’hydrogène

Les technologies de mesure pour une économie de l’hydrogène doivent surmonter certains obstacles, dont la plupart sont liés aux propriétés uniques de l’élément.

Perméation et fragilisation de l’hydrogène

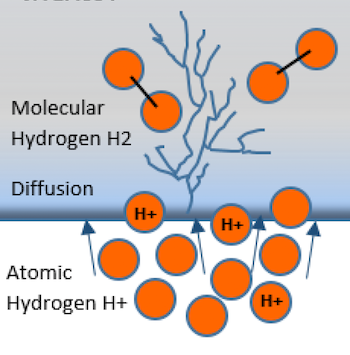

En tant que plus petit élément, les ions hydrogène peuvent facilement se diffuser dans la plupart des matériaux. La perméation de l’hydrogène entraîne la fragilisation du matériau. Les températures et les pressions élevées accélèrent la perméation et la fragilisation.

Solution : Veiller à ce que les pièces en contact avec l’eau de l’instrument soient fabriquées dans des matériaux compatibles avec l’hydrogène. Divers alliages ont un arrangement cellulaire extrêmement serré qui résiste à la perméation. Il s’agit notamment du 316L (acier inoxydable 316 à faible teneur en carbone), du 316Ti (version stabilisée au titane du 316), du 2.4711 Elgiloy® (un « super alliage » de cuivre, de chrome, de nickel et de molybdène) et d’autres aciers austénitiques.

Perte de confinement

Les fuites entraînent des pertes de produit et, dans le pire des cas, des explosions. Par conséquent, non seulement le matériau de l’instrument doit être compatible avec l’hydrogène, mais il en va de même pour les joints, les soudures et les connections.

La solution : Choisissez des instruments dont les composants en contact avec le liquide sont adaptés par soudure. Les joints polymères conviennent pour la plupart des autres gaz et liquides, mais ils sont trop poreux pour les applications liées à l’hydrogène.

Décalage du signal

La perméation de l’hydrogène peut entraîner des modifications structurelles de l’élément du capteur, ce qui se traduit par une dérive du signal qui a un impact sur la fiabilité et la précision à long terme de l’instrument. Comme les stations de ravitaillement en hydrogène exigent une stabilité du signal pour des raisons de sécurité et d’efficacité, seuls les capteurs fabriqués à partir d’alliages résistants à l’hydrogène assureront un fonctionnement sans problème et une longue durée de vie.

La solution : Pour une résistance accrue à la perméation de l’hydrogène, l’acier austénitique ou l’alliage spécial peut être recouvert d’une barrière métallique. L’or est le matériau le plus couramment utilisé pour le placage, car il est efficace contre la perméation, même à des températures élevées.