Des mesures de température précises sont essentielles pour qu’une usine fonctionne efficacement.

A première vue, la conception du point de mesure semble relativement simple: vous sélectionnez un thermomètre spécifique pour le procédé en question, déterminez le type de puits thermométriques nécessaire, vérifiez le respect des normes prescrites le cas échéant et enfin installez le point de mesure.

C’est tout! C’est peut-être facile en théorie, mais comme souvent, la différence est dans les détails.

Les composants pour les points de mesure de température peuvent maintenant être commandés rapidement et facilement en quelques clics.

Travailler sur les exigences en détail prend beaucoup plus de temps. Vous devez trouver des réponses à des questions qui ne sont pas si simples.

– Un instrument de mesure de température mécanique ferait-il le travail mieux qu’une sonde ?

– Quelle est la longueur globale de l’ensemble de mesure: la longueur d’insertion du puits thermométrique ou la longueur de capteur normalisée du thermomètre?

– Les dimensions du tube et de la buse sont-elles compatibles avec ces longueurs standard?

– Un calcul de stress est-il prévu pour le puits thermométrique et si oui, quelle influence a-t-il sur la conception du point de mesure?

Et en plus de tout cela, il y a un conflit d’intérêts généralisé: la personne responsable de l’instrumentation veut que le thermomètre soit immergé aussi profondément que possible afin d’obtenir des résultats significatifs. Dans le même temps, le responsable sécurité de l’usine insiste pour que la profondeur d’insertion soit faible, afin de minimiser le risque de défaillance du puits thermométrique.

Concevoir des points de mesure de température avec un puits thermométrique implique clairement une grand nombre de décisions complexes. Les observations suivantes, basées sur cinq aspects principaux, peuvent fournir des indications générales:

1. Positionnement du point de mesure

La question de la position du point de mesure est facilement résolue: partout où le thermomètre n’a pas d’influence sur le procédé et ne perturbe pas la mesure. Ceci se situe dans la section droite du pipeline, à une distance suffisante des coudes, vannes ou autres instruments de mesure. Une distance d’environ huit ou dix fois le diamètre interne du tube devrait normalement être respectée après un coude, par exemple.

De nombreux utilisateurs positionnent le point de mesure directement dans un coude. Cela conduit à la question suivante, à savoir si le puits thermométrique doit être installé en amont ou en aval, et cette fois, la réponse est moins évidente. Tout dépend dans quelle partie du monde se situe l’installation. Alors que la directive allemande VDI 3511-5 recommande de l’installer en amont, la russe GOST 8.586.5 prescrit l’installation en aval. La norme américaine ASME PTC 19.3 TW-2016, mentionne les deux options sans exprimer de préférence pour l’une ou l’autre.

Il existe de nombreux processus où la température doit être surveillée de manière redondante, c’est-à-dire en utilisant plusieurs thermomètres, pour des raisons de sécurité. Pour éviter les interférences mutuelles, les points de mesure doivent respecter un espacement minimale. Ceux-ci sont spécifiés en détail dans la norme VDI 3511-5.

Exemple: La distance entre deux points de mesure avec un puits thermométrique de 11 mm de diamètre (forme F2 selon DIN 43772) dans une conduite d’un diamètre intérieur de 150 mm est supposée être de trois mètres.

Ce n’est qu’alors qu’un flux non perturbé est assuré. Un décalage angulaire est conseillé si l’espace disponible entre deux points de mesure est limité.

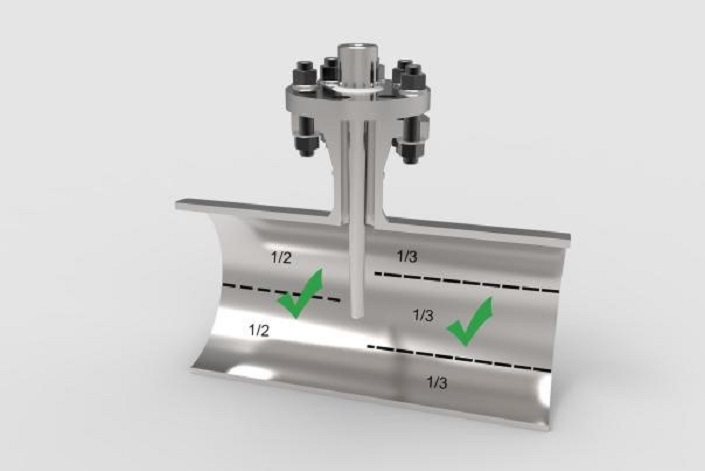

2. Longueurs d’insertion et positionnement du capteur

Le capteur doit toujours être positionné au milieu ou au tiers central du tuyau. De nombreuses normes spécifient des longueurs d’insertion minimales. Dans l’API RP 551-2016, par exemple, il est établi 50 mm comme minimum de base, ou 75 mm pour les thermomètres à résistance et bilame.

Le tableau suivant énumère les longueurs d’insertion possibles des puits thermométriques à bride pour différentes tailles de tubes et de pipeline typiques selon ASME B36.10 /B36.19 (pression standard, bout du puits thermométrique au centre du tuyau):

| Longueur buse | 6″ | 12″ | 18″ | 24″ |

| 4″ | 7.3″ (7″) | 10.4″ (11″) | 13″ (13″) | 16″ (16″) |

| 6″ | 9.3″ (10″) | 12.4″ (13″) | 15″ (16″) | 18″ (16″) |

| 8″ | 11.3″ (10″) | 14.4″ (13″) | 17″ (16″) | 20″ (22″) |

Les valeurs entre parenthèses sont les longueurs d’insertion standard en unités impériales données dans l’ASME B40.9. Elles sont également utilisés dans la norme internationale ICE 61520.

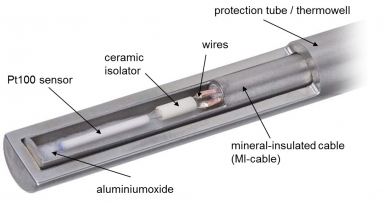

La longueur d’insertion minimale d’un thermomètre dépend également de la sélection de l’instrument électrique ou mécanique. Entre six et dix fois le diamètre de l’insert de mesure « d » est recommandé comme profondeur d’immersion minimale dans le processus pour les instruments électriques – thermomètres à résistance ou thermocouples – afin de réduire au minimum l’erreur de mesure due à la dissipation thermique.

Malheureusement, avec les thermomètres mécaniques, ce n’est pas si simple. La longueur du bimétal ou du capteur de pression de gaz est influencée par un certain nombre de facteurs. Il peut être de 30 à 200 mm et doit être complètement dans le flux dans le tuyau.

En plus de la méthode de mesure la plus appropriée, vous devez également faire attention à certains détails de la conception du puits thermométrique. Une longueur d’insertion de 75 mm est suffisante pour un thermomètre électrique dans un puits thermométrique à visser, par exemple. Mais cette longueur sera trop courte pour un puits thermométrique à bride et des erreurs de mesure importantes doivent être prises en compte.

3. Calcul du puits thermométrique

Les opérateurs sont de plus en plus soucieux de la sécurité, et des calculs de stress sont donc nécessaires pour de nombreuses applications afin d’éviter les défaillances dues à la vitesse d’écoulement. La simulation est généralement effectué conformément à la norme américaine ASME PTC 19.3 TW-2016. Les dimensions prédéterminées du puits thermométrique sont décalées par rapport aux paramètres de traitement maximum, généralement les valeurs de conception données. Si le puits thermométrique passe ce test, cela valide la conception du point de mesure côté process. Si ce n’est pas le cas, l’utilisateur est confronté à un dilemme – auquel il n’y a pas vraiment de solution satisfaisante.

4. Dimensions du puits thermométrique modifiées

La manière la plus simple d’obtenir un résultat positif est de réduire la longueur d’insertion. Il va de soi que le capteur doit encore être dans le fluide à mesurer. Si le puits thermométrique est trop court et qu’il disparaît à l’intérieur de la buse, des erreurs de mesure seront inévitables. Lorsque la réduction de la longueur n’est pas possible, le puits thermométrique peut être renforcé en élargissant la base et la pointe. Cependant, si le puits thermométrique est modifié de cette manière, le thermomètre perdra en réactivité. Dans le pire des cas, le puits thermométrique sera si gros et encombrant qu’il ne rentrera plus dans la bride ou dans le manchon fileté / soudé.

5. Solutions alternatives

Si une solution ne peut pas être trouvée au problème selon les suggestions décrites ci-dessus, vous serez obligé de considérer des alternatives qui, cependant, sortent souvent du cadre de l’ASME PTC 19.3 TW-2016. Une solution pourrait être l’utilisation d’un puits thermométrique avec un design ScrutonWell®. La tige hélicoïdale réduit la perturbation causant la vibration de plus de quatre-vingt-dix pour cent. Les puits thermométriques ScrutonWell® sont donc adaptés là où les conceptions classiques ne passent pas le calcul de stress.

Gaine thermométrique en conception ScrutonWell®

Une autre possibilité est de passer des mesures intrusives aux mesures non intrusives et d’utiliser un thermomètre à résistance de surface (monté avec un collier de serrage). Si cette méthode de mesure n’est pas réalisable non plus, vous devrez probablement réduire la vitesse d’écoulement élevée en installant ce que l’on appelle une expansion de tuyauterie.

Cette solution de conception est également recommandée dans de nombreuses usines où les tubes ont de petits diamètres nominaux. Alternativement, le puits thermométrique peut être inséré selon un angle afin d’augmenter la longueur d’insertion disponible et optimiser le débit. Ces deux approches peuvent également être combinées.

Demandez à un spécialiste

Cet article ne peut fournir qu’un bref aperçu des points clés qui doivent être pris en compte lors de l’étude de la réalisation d’un point de mesure de température; aller dans chaque détail remplirait un livre.

Il est toujours conseillé de demander à un spécialiste – pas seulement quand des tâches de mesure de sécurité sont impliquées. Des points de mesure mal conçus impliquent des résultats incorrects. Un processus qui fonctionne de manière non-optimale pour cette raison peut entraîner des pertes financières de cinq ou six chiffres à long terme.

Toute la gamme Température sur notre site WIKA