Le froid extrême est l’une des conditions la plus rude de toutes. À quelles exigences de construction spéciales les thermomètres électriques doivent répondre s’ils doivent être utilisés pour contrôler et surveiller des procédés à des températures extérieures de -50 °C ou inférieures ?

De nouveaux sites pétroliers et gaziers se développent et sont encore exploités malgré l’arrivée des sources d’énergie alternatives. La majorité de ces activités sont concentrées dans les régions de la Sibérie et du Nord du Canada, ou le climat polaire domine plusieurs mois de l’année. L’augmentation de l’extraction de pétrole et de gaz dans ces régions et la nécessité de les traiter localement ont entrainé une demande croissante pour les mesures de température, qui doivent résister à des températures ambiantes basses, en particulier pour les procédés de surveillance et de contrôle.

Les inconvénients des basses températures

Un coup d’œil à la carte climatique suffit pour comprendre que les opérateurs n’iront pas bien loin avec des produits standards sous de telles conditions, les sondes à résistance étant généralement adaptées à des températures ambiantes jusqu’à -40 °C. Dans des régions ou le froid extrême est une situation courante, elles ne suffisent donc pas. Une température test d’au moins -60 °C est parallèlement utilisée pour tous les instruments de mesure destinés à ces latitudes. Le développement et la spécification de thermomètres adaptés présentent des défis intimidants pour les fabricants. Les matériaux, les composants et la construction doivent assurer une résistance permanente aux faibles températures.

Au cœur de tout thermomètre à résistance, se trouve un système électrique. La résistance de mesure elle-même – généralement une sonde Pt100 – peut résister à de basses températures ambiantes sans aucun problème. Cependant, il en est autrement pour le transmetteur qui convertie la valeur mesurée en un signal de sortie sans interface. Dans ce cas, les utilisateurs peuvent décider si le transmetteur doit être intégré dans la tête de raccord de l’instrument de mesure ou installé dans l’armoire de la salle de contrôle.

Il faut faire un choix

Avec les modèles montés sur tête, le transmetteur est près de la sonde, de manière à ce que la probabilité d’une défaillance du signal de la résistance soit réduite au minimum. D’autre part, il est directement exposé à des températures négatives extrêmes. Les transmetteurs installés dans l’armoire de contrôle fonctionnent à la température de la salle et peut donc fournir une meilleure précision générale. Ici encore, les utilisateurs doivent vérifier au préalable les impacts éventuels sur le raccord entre le point de mesure et le transmetteur et les gérer si nécessaire en choisissant une qualité de câble supérieure.

Ils doivent également clarifier à l’avance si une indication locale est requise, car des effets physiques dus au froid sont souvent observés sur les thermomètres à affichage LCD. En effet, les cristaux commencent à geler à des températures ambiantes < -20 °C. Si la température repasse au-dessus de cette valeur, la fonction d’affichage peut être restaurée après un certain délai, en particulier avec de faibles courants de ligne. L’affichage LCD ne sera pas détruit à des températures allant jusqu’à -60°C, et l’instrument fonctionnera de nouveau normalement dès que la température augmentera.

Si les valeurs mesurées doivent être indiquées continuellement sur le site, un second point de mesure avec un thermomètre à cadran doit être fourni, ou un dispositif de mesure mécatronique doit être sélectionné. Une étude supplémentaire est nécessaire pour spécifier ces solutions comme résistantes aux faibles températures.

Quel matériau choisir ou bannir ?

La durée de service et la fonctionnalité des thermomètres électriques à des températures négatives extrêmes sont en général déterminée par le comportement du plastique utilisé. En règle générale, la fragilité du plastique augmente quand la température diminue. Lors d’un test de température de -60 °C, les matériaux standards atteignent très vite leurs limites et deviennent fragiles. Des dommages étendus peuvent être de cette manière causés à l’appareil, altérant ainsi la fiabilité du process. Certains composants comme les presse-étoupes sont souvent d’emblée en métal pour cette raison.

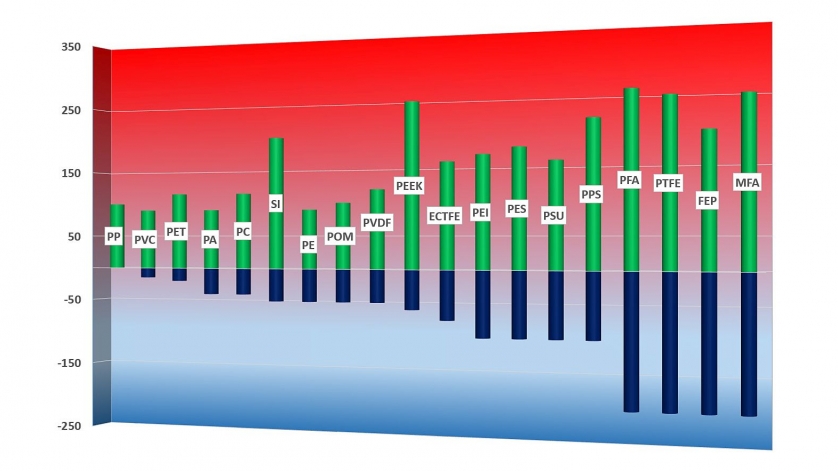

Malgré cela, des solutions de mesure totalement dépourvues de plastique restent une utopie – en commençant par les joints par exemple. Les matériaux sélectionnés doivent par conséquent être adaptés à de basses températures ambiantes. Bien que cette condition soit nominalement remplie par des plastiques de haute qualité, jusqu’à -250 °C (voir le tableau), le meilleur choix est en fait guidé par le lieu d’utilisation lors de la mesure, car c’est lui qui détermine l’élasticité requise. Les joints qui sont utilisés dans des environnements statiques sont moins problématiques.

Les valeurs indiquées dans le diagramme sont approximatives et peuvent varier selon le fabricant et le type de plastique

Ceci ne s’applique pas lorsqu’il s’agit des gaines de protection, comme l’isolation des câbles par exemple. Celles-ci ne doivent généralement pas être déplacées pour empêcher les microfissures et l’infiltration d’humidité. Ceci comprend également les vibrations et les effets thermiques (dilatation ou contraction). Tous les câbles doivent donc être posés de manière à rester fixe. Les câbles sortants doivent être disposés dans des fourreaux le long d’un mur afin que la température du process n’influe pas sur la valeur mesurée.

En plus des joints et des gaines de câbles, de nombreux autres composants contenant du plastique existent et doivent être également pris en compte, par exemple les composants d’étanchéité, les adhésifs ou les surfaces peintes. La conductivité électrique de ces matériaux doit également être prise en compte en particulier si les appareils sont utilisés dans des zones dangereuses.

Il est de plus recommandé de prendre des précautions quant aux composants métalliques. L’acier inox ne pose aucun problème à des températures ambiantes basses. Les alliages d’aluminium sont bien plus vulnérables, comme le montre un test de chute comparatif : les pièces en aluminium montrent des dommages de différentes sortes– et plus sévères – à de basses températures qu’à des températures ambiantes normales. Des composants critiques tels que les têtes de raccords ou les presse-étoupes sont pour cette raison généralement en acier inox. Les alliages d’aluminium doivent être utilisés uniquement aux points de mesure auxquels les effets physiques (impacts ou chocs) peuvent être écartés.

Quels tests faire pour déterminer la compatibilité d’un instrument de mesure avec le froid ?

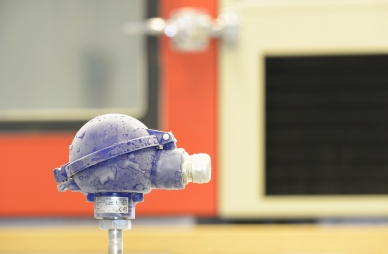

Les instruments sont refroidis à -70 °C dans des chambres de test climatique spéciales

Une série de tests complexes est inévitable pour vérifier si un thermomètre électrique peut supporter en pratique les exigences extrêmes décrites ici. L’instrument de mesure prêt à l’emploi, mais aussi ses composants individuels, sont soumis à des tests afin de déterminer leur résistance de cycle à la température conformément à la norme IEC 60079-0 ainsi que leur protection IP conformément à la norme IEC 60529. L’appareil entièrement assemblé est également soumis à un test de résistance aux impacts, qui est explicitement mené aux points extérieurs les plus faibles. Un outil est appliqué sur les surfaces concernées par une machine pour considérer la probabilité qu’elles s’effritent ou se fissurent. Les thermomètres prévus en zones dangereuses (EAC-Ex) doivent passer ces tests avec une « marge de sécurité » : au lieu d’être testés à des températures d’utilisation de -60 °C, ils sont placés dans une chambre de test climatique spéciale à -70 °C afin d’écarter tout risque envisageable pour la fiabilité du process.

Les résultats de la série de tests sont documentés de manière exhaustive. Une fois que l’appareil a été approuvé, cela est confirmé au client par un commentaire sur le bon de livraison.

WIKA peut vous aider à trouver celui qui vous conviendra le mieux. N’hesitez donc pas à contacter votre responsable commercial local qui étudiera avec vous la solution la plus adaptée à votre besoin.