Dans une usine de gaz de synthèse du Texas, les thermocouples des unités d’oxydation partielle duraient en moyenne trois mois avant de tomber en panne. Mais après avoir adopté le thermocouple en platine TC84 de WIKA avec tube de protection en saphir, l’installation n’a pas eu à remplacer ses capteurs de température depuis plus d’un an.

Problème : une usine de gaz de synthèse subit des défaillances répétées de ses instruments.

Une multinationale chimique possède une usine qui produit du gaz de synthèse par oxydation partielle d’une charge d’alimentation à l’aide d’oxygène pur. Cette charge d’hydrocarbures est composée de :

- Méthane : ~85-98%.

- Gaz de queue (provenant d’une installation d’éthylène adjacente) : ~0-10%

- Gaz d’échappement d’acétylène (provenant d’une installation d’acétylène voisine) : ~0-5%

- Hydrocarbure liquide (provenant d’une installation de méthanol adjacente) : ~0-5%

La partie gaz naturel de la charge d’alimentation est prétraitée dans des lits catalytiques pour éliminer une grande partie de son soufre avant d’entrer dans le réacteur POX thermique. Après oxydation partielle, le gaz de synthèse brut résultant a une composition moyenne de :

- 60% H2

- 30% CO

- – ≤5% CO2

- Eau et traces de CH4 n’ayant pas réagi

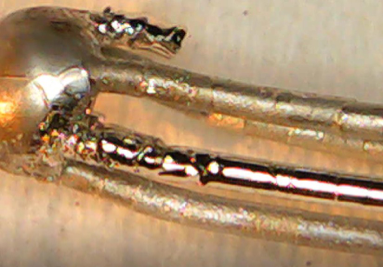

Thermocouple défectueux (non WIKA)

La température moyenne du gaz dans le process est de 1400°C à environ 70 bar.

Comme la plupart des thermocouples ne peuvent tolérer des températures supérieures à 1 200 °C et ne sont pas protégés contre la fragilisation par l’hydrogène, l’usine de gaz de synthèse a connu des défaillances répétées de ses instruments, les capteurs du réacteur TPOX fondant, se fissurant ou se cassant après seulement trois mois d’utilisation en moyenne.

Elle avait besoin d’un thermocouple plus résistant et plus durable.

La solution de WIKA : Le thermocouple TC84 au design saphir breveté

Thermocouple TC84 au design saphir

Après une analyse approfondie des process de l’usine, WIKA a proposé une solution : le thermocouple TC84 au design saphir.

Ce capteur de température à haute température, doté d’un tube de protection en saphir étanche aux gaz, possède une structure monocristalline qui protège les fils sensibles du thermocouple contre la perméation de l’hydrogène et les températures jusqu’à 1700°C.

Le dispositif est doté d’un joint primaire et d’un joint secondaire offrant une protection supplémentaire.

Le TC84 existe en deux versions, toutes deux dotées d’une chambre de sécurité solidement usinée et d’un tube de protection externe en céramique.

- Pour les process avec peu ou pas d’hydrogène, l’insert de mesure est également un tube de protection en céramique.

- Pour les process à forte teneur en hydrogène, l’insert de mesure est un tube de protection en saphir.

Nous avons recommandé la version avec le tube protecteur en saphir car le gaz du process de l’usine a une teneur élevée en H2.

Après une visite au centre R&D de WIKA pour la mesure de la température à Houston, l’entreprise chimique a été impressionnée par notre expertise et nos capacités et a accepté de faire un essai.

Elle a remplacé les six thermocouples d’un réacteur d’oxydation partielle par des TC84 de différentes longueurs, insérés horizontalement au moyen d’un raccord à bride.

Après neuf mois au cours desquels aucun thermocouple n’est tombé en panne, le client heureux a décidé de normaliser et de remplacer tous les thermocouples des trois autres unités POX par le thermocouple de WIKA avec tube de protection en saphir.

Avec le TC84, cette usine d’oxydation partielle a pu :

- Économiser de l’argent et du temps en n’ayant pas à remplacer les capteurs tous les trois mois. Au moment de la publication, le TC84 est en service depuis plus de 12 mois.

- Réparer plutôt que remplacer les capteurs usés, le moment venu.

- Minimisez la maintenance en éliminant le besoin d’un système de purge.

- Augmenter la production en minimisant le nombre d’arrêts dus à des données d’instrumentation inexactes.

- Augmenter la flexibilité opérationnelle avec un minimum de pannes dues à des cycles thermiques répétés.

WIKA : Votre partenaire dans l’industrie des process.

WIKA est un leader mondial dans la conception et la fabrication d’instruments de mesure de qualité qui résistent à des températures extrêmes, des pressions élevées et d’autres conditions difficiles où les capteurs de nos concurrents échouent. Et derrière chaque appareil se trouve une équipe d’experts de l’industrie, de spécialistes des produits et de personnel de soutien.

Contactez-nous pour plus d’informations sur les solutions de mesure innovantes pour votre installation chimique ou pétrochimique.