Lors de l’intégration de capteurs de pression et de modules de capteurs de pression, il y a quelques points à prendre en compte en matière de mécanique et de protection CEM :

Mécanique

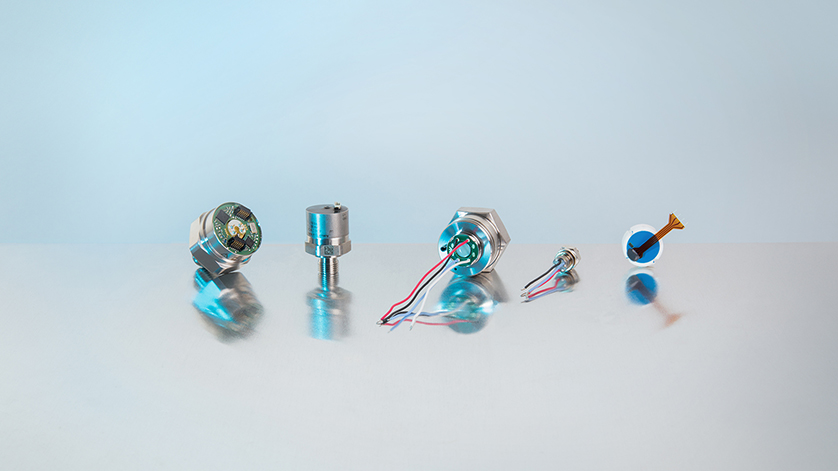

La conception du module capteur est différente en fonction de la configuration de l’installation et de l’utilisation prévue. Par exemple en raison de la protection IP requise, de la protection contre l’humidité, du raccordement par filetage ou par serrage, des connexions électriques, etc

Pour les capteurs de pression avec lesquels un boîtier de protection n’est pas possible ou souhaité en raison de l’espace disponible, il faut veiller à ce que le raccordement électrique tel que les soudures ou les composants électroniques ne soient pas endommagés lors du montage. Une conception appropriée doit être développée en étroite collaboration entre le client et le fournisseur du capteur de pression. Cela signifie également que le type d’emballage soit adapté à la meilleure protection du capteur de pression ou du module capteur.

Lors du serrage du capteur dans l’application du client, il faut veiller tout particulièrement à ce que le signal du capteur ne soit pas affecté par les contraintes qui en résultent dans l’élément de mesure du capteur. Le fournisseur de l’élément capteur ou du module capteur peut l’aider avec des instructions d’installation précises. Une liaison mécanique par filetage est moins critique dans ce cas, mais elle est généralement liée à un encombrement plus important et, éventuellement, à des coûts plus élevés pour le client.

CEM (compatibilité électromagnétique)

Un module de capteur de pression doit généralement être aussi compact que possible. Cela signifie également qu’il n’y a souvent pas de place pour des mesures spécifiques en matière de compatibilité électromagnétique. Une protection CEM appropriée doit être fournie par le client dans le cadre de l’application.

Par exemple, il faut veiller à ce que, en raison du signal relativement faible de 2 mV/V dans les capteurs à couche mince métalliques et les capteurs céramiques, le trajet du câble vers l’électronique en aval soit réduit au minimum ou, pour les distances plus longues, à ce qu’au moins un câble blindé soit prévu.

En règle générale, une disposition visant à minimiser les effets perturbateurs doit être mise en œuvre dans l’application finale par le client. Même avec les modules de capteurs de pression, il faut respecter une longueur de câble maximale en fonction du signal de sortie. Les signaux numériques tels que I²C sont beaucoup plus sensibles que les signaux de tension (par ex. 1… 10 V) ou de courant (par ex. 4… 20 mA).

Note

Vous trouverez de plus amples informations sur nos capteurs de pression sur le site Internet de WIKA. Si vous avez des questions ou si vous avez besoin de conseils détaillés sur les applications des capteurs de pression, n’hésitez pas à consulter votre contact habituel.

D’autres articles sur le sujet à lire

Quelles sont les configurations disponibles pour un capteur de pression ?

Intégration d’un élément capteur de pression – compensation du signal pour l’erreur du point zéro et de l’échelle

Précision des capteurs de pression – Qu’est-ce que cela signifie exactement ?