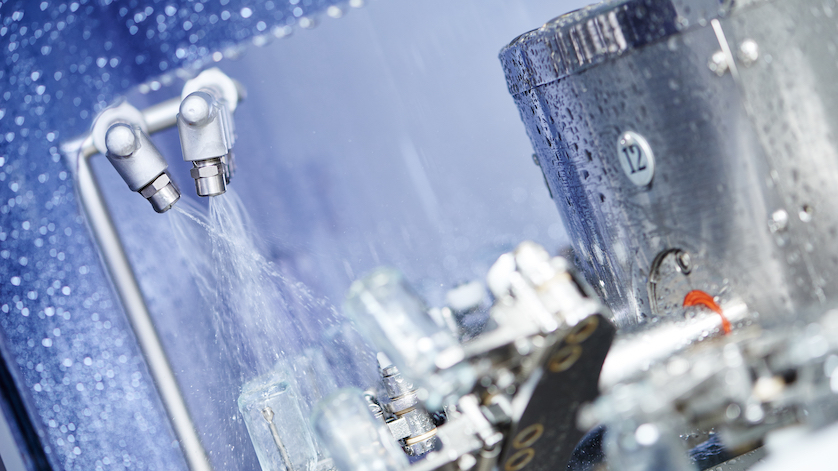

La pénétration d’humidité est l’une des causes les plus courantes de défaillance des capteurs de pression. Pour éviter cette situation, il faut choisir un transducteur ou un transmetteur de pression dont l’indice de protection IP, la référence de mesure et la connexion électrique sont adaptés.

La sortie de votre transmetteur de pression dérive ou l’ensemble de l’unité est en panne.

Que s’est-il passé ?

L’humidité, qui peut rapidement endommager la carte de circuit imprimé ou les connexions électriques internes, est l’une des causes possibles. Pour protéger les capteurs de pression, il faut d’abord choisir le bon instrument de pression, avec la classe IP, la référence de mesure et les connexions électriques appropriées.

Capteurs de pression et indices IP

Les capteurs de pression, également appelés transducteurs de pression, sont utilisés dans un large éventail d’applications. Certains capteurs sont placés dans des laboratoires climatisés où l’humidité est constamment faible. D’autres sont soumis à un nettoyage régulier et à une stérilisation à la vapeur haute pression, c’est le cas dans les industries agro-alimentaires et pharmaceutiques.

Pour minimiser les risques de défaillance des capteurs de pression, vérifiez toujours que la protection contre les agressions (IP) ou la classification NEMA de l’instrument répond aux exigences de l’endroit où il se trouve. Notez que le type de connexion électrique fait une différence significative.

Par exemple, le transmetteur de pression A-10 équipé d’un connecteur angulaire est classé IP65, ce qui signifie qu’il est protégé contre les jets et les pulvérisations d’eau à basse pression ; une certaine pénétration est autorisée. Cependant, avec un connecteur circulaire ou une sortie de câble, l’indice de protection du transmetteur de pression passe à IP67, ce qui permet d’immerger complètement l’instrument dans l’eau pendant une durée limitée et jusqu’à une certaine profondeur.

Références de pression ambiante ou absolue

Le fait qu’un transmetteur de pression soit ventilé ou scellé fait une grande différence dans la capacité de l’instrument à empêcher l’eau et d’autres liquides de pénétrer. Il existe trois types principaux de transmetteurs de pression, chacun ayant des exigences différentes en matière de protection contre l’humidité :

- Les transmetteurs relatifs sont généralement utilisés pour les plages de mesure inférieures, où les variations de la pression atmosphérique peuvent être plus importantes que la marge d’erreur du transmetteur. L’instrument est mis à l’air libre afin que les relevés de pression puissent être comparés à la pression ambiante (atmosphérique). Les transmetteurs de pression étant dotés d’un orifice de mise à l’air libre, ils nécessitent un connecteur électrique et un système de mise à l’air libre interne soigneusement conçus pour empêcher l’humidité de pénétrer dans l’appareil et de l’endommager. Par exemple, certains transmetteurs de pression ont un petit trou sous le filetage de la bague de retenue d’un connecteur électrique. Ce trou est protégé par un matériau de type Gore-Tex ou Téflon qui laisse passer l’air mais pas l’humidité.

- Les transmetteurs relatifs scellés mesurent des plages de pression plus élevées où les variations de la pression barométrique sont inférieures à la marge d’erreur des spécifications de précision de l’instrument ; en d’autres termes, les variations de la pression ambiante n’affectent pas la lecture de sortie. Ce type de transmetteur de pression n’a généralement pas besoin d’être ventilé, mais selon la conception, l’humidité peut toujours s’y infiltrer. Le choix d’un transmetteur ayant l’indice de protection IP ou NEMA requis permet d’éviter ce problème.

- Les transmetteurs absolus mesurent la pression par référence à une chambre à vide scellée située derrière l’élément du capteur. En tant que système fermé, le circuit de conditionnement est protégé des éléments. Cependant, la connexion électrique reste un point faible potentiel, car les matériaux d’étanchéité souples de l’assemblage du capteur peuvent se dégrader au fil du temps, permettant à l’humidité ou aux fluides de pénétrer. La solution est une cellule de mesure entièrement soudée, qui élimine le besoin d’un scellement dégradable.

La gamme complète de capteurs de pression WIKA comprend :

- Transmetteur de pression A-10 pour les applications industrielles générales

- Transmetteur de pression de haute qualité S-20 pour les applications industrielles générales

- Pressostat électronique PSD-4 avec affichage

- Les capteurs de pression OEM, MH-4 et MH-4-CAN, pour machines mobiles

La connexion électrique : Un point de vulnérabilité

Le raccordement électrique est l’un des endroits où l’humidité pénètre le plus souvent dans un transmetteur de pression. Le choix de la bonne connexion fait une grande différence dans la protection des capteurs de pression contre les dommages causés par l’humidité. Certaines connexions, comme le type « solénoïde » DIN 43 650, sont conçues pour des environnements relativement secs. D’autres peuvent résister à des quantités importantes d’humidité et d’eau.

Câble à extrémités libres

Une sortie de câble correctement raccordée est une excellente solution pour la protection contre les infiltrations. Ce câble se termine généralement à l’intérieur d’une boîte de jonction sèche contenant d’autres composants électriques. De plus, le câblage peut également servir d’évent, permettant à un transmetteur de compenser les variations de pression atmosphérique tout en le protégeant des dommages causés par l’eau.

Les transmetteurs immergeables créent des défis uniques

Les capteurs de pression immergeables sont d’excellentes solutions pour mesurer le niveau des puits, des réservoirs et des forages. Mais comme ils sont immergés pendant de longues périodes dans des milieux qui peuvent être visqueux, corrosifs, riches en particules et/ou très chauds, ces capteurs de pression spéciaux sont dotés de plusieurs caractéristiques qui les aident à résister à des environnements extrêmes et à recevoir un classement IP68 ou NEMA 6P :

- Boîtier très résistant en acier inoxydable 316L, en titane ou en Hastelloy

- Joint hermétique permanent

- Matériau de câblage résistant à l’abrasion

- Fibre aramide à l’intérieur du câble pour le supporter ainsi que le poids du transmetteur.

Certains fabricants de transmetteurs de pression immergeables installent des soufflets étanches ou des poires en caoutchouc à l’extrémité du tube d’évent, mais WIKA ne le fait pas.

Pourquoi ?

Bien que ces assemblages protègent l’électronique interne du transmetteur de l’humidité, ils peuvent également introduire une erreur significative dans les lectures de niveau parce que l’air dans les soufflets se dilate et se contracte avec les changements de température, créant des changements de pression à l’intérieur du capteur.

Une meilleure solution consiste à laisser le tube s’évacuer directement dans l’atmosphère. L’installation de l’extrémité du câble dans une boîte de jonction conforme à la norme NEMA 4 protégera le tube de mise à l’air libre contre les infiltrations d’eau. Des produits déshydratants rechargeables peuvent également être utilisés pour empêcher l’accumulation d’humidité dans la boîte de jonction et le tube d’aération.

Choix d’un capteur de pression ? Demandez à un expert.

Avec tant de facteurs à prendre en considération, il peut être difficile de déterminer quel transducteur ou transmetteur de pression acheter.

C’est pourquoi WIKA encourage ses clients potentiels et actuels à contacter nos spécialistes pour toute question concernant la fiabilité, la performance, la durée de vie et l’adéquation des capteurs de pression à leur application particulière. Car la prévention des défaillances des capteurs de pression commence par le choix des bons produits.