Les opérateurs de reformeurs de méthane à la vapeur disposent de plusieurs méthodes pour mesurer la température de la paroi des tubes, mais la meilleure solution pour une mesure précise et continue de la température reste les thermocouples de surface.

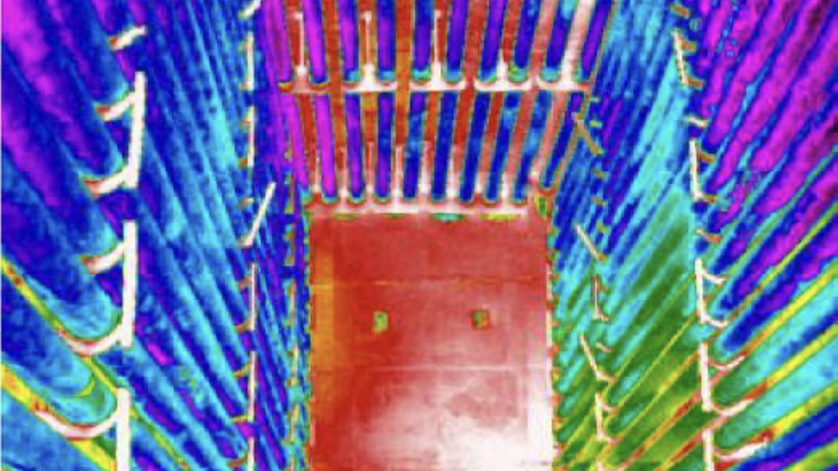

Les tubes du four d’un reformeur de méthane à la vapeur (= SMR = « steam methane reformer ») sont souvent soumis à des températures proches de leurs limites métallurgiques. Dans le cas d’un reformeur à feu supérieur, la température maximale se situe généralement autour de 850°C, tandis que dans le cas d’un reformeur à feu latéral ou à paroi en terrasse, elle peut atteindre 900°C. Au-delà, les températures du métal peuvent provoquer un fluage irréversible, réduisant la durée de vie du tube de moitié, passant de 10 ans à 5 ans, voire à quelques jours à environ 1 090 °C.

Pour une durée de vie maximale du tube, la température de la paroi du tube doit être surveillée en permanence. Le contrôle de la température est également essentiel pour l’efficacité du catalyseur et la sécurité de l’usine.

Méthodes courantes de mesure de la température des tubes – et leurs inconvénients

Plusieurs types d’instruments peuvent être utilisés pour mesurer la température de la paroi du tube du reformeur de vapeur. Les méthodes sans contact comprennent les pyromètres optiques et les pyromètres laser. Le pyromètre à coupelle d’or est une méthode avec contact où la sonde est insérée par un orifice et placée directement sur le tube. Ces méthodes présentent des inconvénients pour la surveillance des températures de paroi des tubes :

- La mesure de la température nécessite un effort manuel soutenu.

- Aucune de ces méthodes ne permet un contrôle continu de la température – seulement occasionnel.

- Pour les méthodes de contact, il y a une perte de température due à l’ouverture du port, et les opérateurs doivent rapidement prendre la température avant que le tube ne refroidisse. L’importance de la perte de température dépend de la taille du four et du nombre de tubes.

- En télédétection, l’environnement du four (plus chaud) complique la lecture de la température de l’émissivité du tube cible, et des corrections doivent être apportées. Cela peut induire des erreurs de mesure.

- Il n’est pas toujours possible d’atteindre le tube cible en raison de la géométrie du four.

Avec la technologie actuelle, les thermocouples de surface sont la méthode la plus efficace pour mesurer en continu la température de la paroi du tube, ce qui est particulièrement important lors du démarrage du four.

L’importance de la surveillance continue de la température de paroi des tubes d’un SMR

Le démarrage est l’une des opérations les plus difficiles dans une usine de reformage du méthane à la vapeur. La sécurité et l’efficacité peuvent être compromises si ces étapes spécifiques ne sont pas suivies :

- Introduire lentement de l’azote chaud jusqu’à ce que la température du reformeur soit supérieure au point de rosée. Cela permet d’éviter la condensation qui compromettrait le catalyseur.

- Une fois que la température du point de rosée est atteinte, ajouter de la vapeur saturée jusqu’à ce que la température de réduction du catalyseur soit atteinte.

- Allumez les brûleurs pour atteindre la température optimale. Si un trop grand nombre de brûleurs sont allumés, la durée de vie des tubes peut fortement diminuer et passer à quelques jours, quelques heures ou même quelques minutes.

La meilleure façon de contrôler la température de la paroi du tube pendant le démarrage du SMR est d’utiliser des capteurs de température à contact qui peuvent transmettre les données directement et en continu à la salle de contrôle.

Les thermocouples de peau, situés à différents endroits du four de reformage, peuvent rapidement alerter les opérateurs en cas de surchauffe des tubes. Ces informations leur permettent d’intervenir immédiatement et d’appliquer des mesures correctives avant que les tubes ne soient endommagés de manière irréversible.

cela depend de la matiere du tube en contact

exemples ; inox 304 , 316 , refractaire ou autres.