Les températures moyennes de -60 ° C ne font pas frissonner les fabricants de sondes de température, mais lorsqu’on parle de températures ambiantes à -60 ° C, cela se complique.

Il devient rapidement clair que l’on ne peut pas utiliser facilement des instruments standard dans ces conditions. Le réchauffement climatique, d’une part, et des demandes d’équipement pour une utilisation à des températures ambiantes très basses d’autre part, cela peut surprendre. Néanmoins, c’est la réalité. Récemment, on utilisait -40°C comme température d’essai la plus basse (température ambiante), aujourd’hui cette température se déplace de plus en plus vers -60°C.

L’une des raisons de la demande croissante d’instrumentation pour une utilisation à des températures ambiantes aussi basses est la recherche de pétrole, de gaz et d’autres minéraux vers des régions plus froides. Mais ce ne sont pas seulement les causes métrologiques et géographiques qui conduisent à ces exigences. Les applications dans le domaine des gaz liquides nécessitent également l’utilisation de sondes appropriées.

Environnements froids et gaz liquides

Les sondes à résistance standard ne conviennent pas à ces basses températures. Le développement de sondes spéciales mesurant des températures basses et qui supportent également des températures ambiantes de -60° en est la conséquence logique.

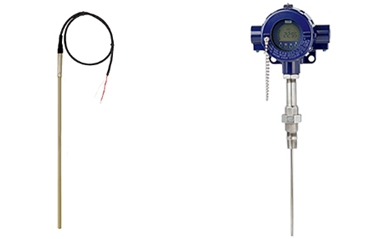

Exemples de thermomètres adaptés aux basses températures ambiantes

À gauche: sonde à résistance modèle TR40 avec câble de raccordement (large gamme d’applications). À droite: sonde à résistance modèle TR12-B pour les procédés industriels (chimie, pétrochimie, pétrolière et gazière)

Les versions spéciales, même si elles sont difficiles à différencier des instruments standard, imposent des exigences élevées dans leur conception, leur fabrication et les matériaux utilisés. Afin de garantir une fiabilité de fonctionnement optimale, les composants de ces thermomètres spéciaux sont fabriqués exclusivement à partir de matériaux adaptés aux basses températures.

Les exigences sur les composants et les instruments fabriqués sont élevées. La résistance aux chocs doit, par exemple, être testée aux points les plus faibles de l’extérieur de l’élément. Ces essais doivent être effectués sur des sondes montées prêtes à l’emploi.

Test IP65 selon la norme CEI 60529

L’une des principales raisons de la nécessité d’études aussi poussées et de leur documentation est le comportement des plastiques à basse température. Ici, la fragilisation croissante à des températures très basses indique les limites de l’utilisation de ces matériaux (par exemple dans les presse-étoupes et leurs joints).

Mais ce ne sont pas seulement les joints, mais aussi les composés d’étanchéité, les colles, les surfaces peintes et (souvent négligées) les gaines sur les câbles de connexion à l’intérieur des boîtiers, qui doivent répondre aux exigences définies par les températures d’essai. Les câbles sont de préférence stable à ces températures ambiantes, c’est-à-dire installés de manière fixe. Cela empêche les micro-fissures et donc la pénétration possible de l’humidité. Les composants électroniques tels que les écrans et les transmetteurs ont déjà été développés pour des applications dans des conditions ambiantes extrêmes. Ici, l’adaptation rétroactive aux basses températures n’est souvent plus possible.

Afin d’assurer la sécurité du process aux basses températures mentionnées, les températures d’essai ont été diminué en fonction d’un facteur de sécurité. Les instruments avec protection contre les explosions sont testés à une température d’essai de -70°C. Des températures ambiantes qui ne sont pas problématiques pour l’acier inoxydable peuvent entraîner des problèmes avec les alliages d’aluminium. Par conséquent, les composants métalliques des sondes sont également testés pour la résistance aux chocs à -70 ° C.

Conclusion

Les différents composants critiques ainsi que les produits finis subissent donc un grand nombre de tests spécifiques avant que les sondes soient envoyées au client.

Note

Vous trouverez des informations sur nos instruments de mesure de température, tels que les sondes à résistance et les thermocouples, sur le site Web de WIKA.