La précision a un prix : plus la mesure est précise, plus chers sont les instruments de mesure. Mais un manque de précision pourrait coûter davantage, en particulier si la qualité du produit peut en être affectée. La précision a donc un rôle important à jouer dans la sélection d’un capteur. Mais vous ne pourrez faire le bon choix que si vous trouvez le moyen de vous sortir du « labyrinthe » des données de précision. C’est ce qu’on vous explique ici : en utilisant l’exemple d’un capteur de pression industriel, quels sont les paramètres et critères de sélection les plus importants à connaitre ?

Le terme « précision » existe uniquement dans le langage des utilisateurs mais il n’est défini par aucune norme. Et si on le retrouve dans de nombreuses fiches techniques pour capteurs, il n’y a cependant aucune idée commune pour définir ce que la précision signifie. Il n’existe pas « une précision » mais un grand nombre de caractéristiques différentes en matière de précision, et ensemble elles décrivent la « précision » d’un appareil.

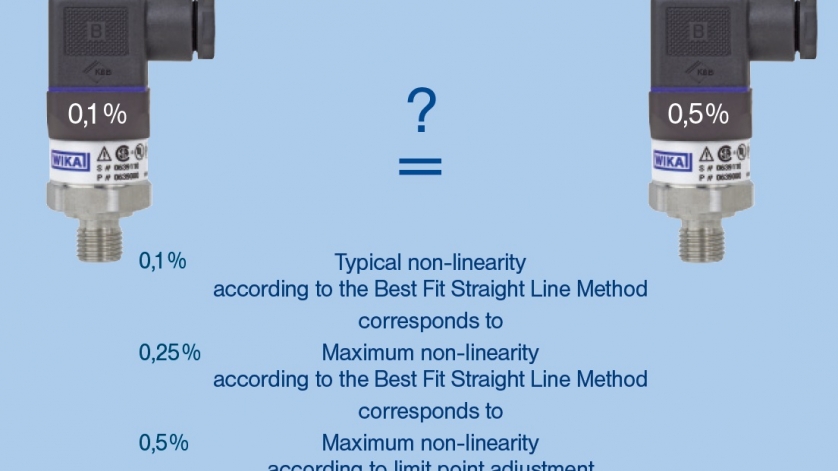

Fig.1 : comparaison

Cela signifie que deux appareils ayant la même « précision » à première vue peuvent être considérablement différents si on regarde de plus près. Il en est de même pour le cas opposé, comme le démontre l’exemple de la Figure 1.

Pourquoi deux capteurs différents appartenant supposément à des catégories de précision différentes offrent pratiquement la même précision :

La non-linéarité

Pour de nombreux utilisateurs, la non-linéarité représente la donnée de précision la plus significative et est par conséquent la plus souvent utilisée. Cependant, on se réfère souvent à tort à la non-linéarité comme étant la linéarité. La non-linéarité décrit dans quelle mesure une courbe caractéristique est « incurvée » ou « non-linéaire ». Elle décrit la plus grande déviation possible entre la courbe caractéristique et une ligne droite idéale.

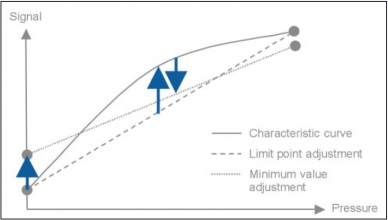

Il existe généralement trois méthodes pour déterminer cette ligne droite idéale : L’ajustement du point limite, le réglage de la valeur minimale (BFSL) et le réglage à l’origine – cette dernière méthode étant la moins utilisée. Dans le cas de la non-linéarité selon l’ajustement du point limite, la ligne droite idéale passe par le point initial et le point final de la courbe ; avec la méthode BFSL (Best Fit Straight Line – Droite de meilleur ajustement), la ligne de référence est sélectionnée de manière à ce que la déviation positive maximum possible et la déviation négative maximum soient identiques.

La non-linéarité par rapport à l’ajustement du point limite donne la valeur absolue la plus grande par rapport au réglage de la valeur minimale et elle est plus compréhensible pour l’utilisateur. La non-linéarité selon le réglage de la valeur minimale constitue la valeur la plus significative dans de nombreux cas car elle décrit le potentiel de la courbe caractéristique.

Le degré de différence réel entre la non-linéarité selon la méthode d’ajustement du point limite et selon la méthode BFSL dépend de la forme type de la courbe caractéristique d’un capteur de pression spécifique. La non-linéarité peut être de deux fois celle obtenue selon l’ajustement du point limite. Malheureusement, il est, dans de nombreux cas, impossible de reconnaître par rapport à quelle méthode la non-linéarité a été déterminée. Les données peuvent souvent être comparées après avoir consulté le fabricant (figure 2).

Fig. 2 : non-linéarité

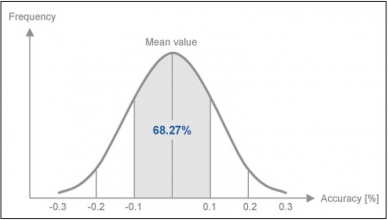

Fig. 3 écarts types

Les écarts types

Il n’existe pas deux produits identiques. Cela s’applique à la précision des capteurs de pression. En fait, la non-linéarité d’un grand nombre d’appareils sera considérablement meilleure que la valeur maximum spécifiée dans la fiche technique. C’est seulement de cette manière que l’on peut s’assurer que la déviation n’excède pas une certaine valeur maximum en raison des tolérances ou des variations.

Cette précision (améliorée) est décrite comme étant l’écart type. Ainsi, ces précisions présentent souvent l’indication « typ. » (Figure 3).

Cependant, le fabricant spécifie rarement clairement combien d’appareils répondent vraiment à cette « précision typique ». Vous pouvez généralement supposer qu’un « écart type » correspond à 1 Sigma de la loi normale, c’est-à-dire qu’environ 68,27 % des instruments remplissent généralement cette valeur mesurée typique.

Si une précision typique est donnée, l’utilisateur sait que le fabricant ne garantit pas que 100 % des instruments livrés remplissent la précision donnée. Selon l’écart des valeurs mesurées, la valeur maximale peut être de deux ou trois fois aussi élevée que la valeur typique.

D’ailleurs, les valeurs typiques peuvent être définies non seulement avec la non-linéarité mais aussi avec d’autres caractéristiques de précision.

L’erreur de mesure

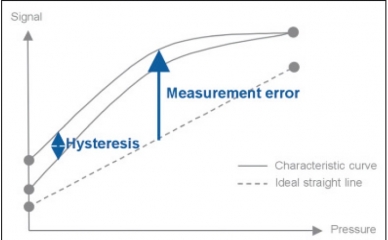

Fig. 4 : erreur de mesure et hysteresis

L’erreur de mesure est probablement la valeur la plus « fiable ». Elle peut être déterminée sans effort supplémentaire à partir de la courbe caractéristique et contient toutes les erreurs pertinentes à température ambiante, telles que la non-linéarité, l’hystérésis, la non-répétabilité et l’erreur de mesure au début et à la fin de la plage de mesure. Si l’utilisateur opère l’instrument à température ambiante, il s’agit de l’erreur réelle avec laquelle la pression est mesurée (Figure 4).

L’erreur de mesure est la plus grande déviation entre la courbe caractéristique réelle et une ligne droite idéale. L’hystérésis est définie comme la déviation maximum de la courbe caractéristique en direction croissante et décroissante. La non-répétitivité est la déviation la plus grande obtenue dans trois mesures dans des conditions identiques.

Malheureusement, l’erreur de mesure n’est que très rarement spécifier car, naturellement, elle est toujours supérieure à la non-linéarité. Généralement, la non-linéarité est donnée, et l’erreur de mesure au début et à la fin de la plage de mesure est indiquée séparément. Les deux dernières, en pratique, se réfèrent à l’erreur du point zéro et à l’erreur du Span, le Span étant la différence entre l’extrémité inférieure de l’échelle et la valeur de pleine échelle.

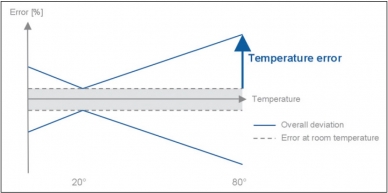

L’erreur de température

Fig. 5 : erreur de température

Peu importe que la non-linéarité ou l’erreur de mesure soit utilisée : Toutes ces caractéristiques de précision décrivent un capteur de pression à température ambiante. Si la température de service est plus élevée ou plus basse, une erreur de température doit également être considérée. L’erreur de température est souvent indiquée par un coefficient de température basé sur un intervalle de 10 K. Le coefficient du point zéro et le coefficient de gain sont indiqués séparément. Un appareil ayant une précision suffisante à température ambiante peut présenter une erreur deux fois plus grande à une déviation de 10K (Figure 5).

Beaucoup ne savent pas qu’ils doivent ajouter le coefficient de température du point zéro et du Span pour calculer l’erreur de la valeur de pleine échelle. Les erreurs de température peuvent également résulter des déviations de la température du fluide et ambiante.

La stabilité

La précision indiquée décrit généralement la condition d’un instrument à la fin d’un process de production.

L’instrument peut déjà avoir été exposé à des conditions environnementales affectant négativement sa précision, à partir du moment où il quitte l’entreprise ou l’entrepôt du fabricant ou encore pendant le transport. Il est important de garder en tête que tous les instruments voient leur précision changer pendant leur durée de service. Ce changement est appelé dérive à long terme ou stabilité à long terme. La dimension de cette dérive est largement influencée par les conditions d’utilisation (pressions, températures et autres influences) auxquelles l’instrument est exposé. Dans de nombreux cas, la stabilité a une plus grande influence sur la déviation totale que par exemple la non-linéarité, et des valeurs deux ou trois fois supérieures ne sont pas inhabituelles. Les données de stabilité indiquées par le fabricant peuvent difficilement être comparées car différentes normes décrivent des tests très différents pour déterminer la stabilité. De plus, aucun de ces tests n’est une réelle copie des conditions réelles d’utilisation puisque les conditions varient trop d’une application à une autre. Par conséquent, les données de stabilité ne sont valides que pour des utilisations en laboratoire ou dans des conditions de référence. Cependant, même avec une utilisation dans des conditions de référence, il est presque impossible d’obtenir des données comparables. Vous ne pouvez accélérer le temps. Et toutes les tentatives de simulation de l’effet du passage du temps au moyen de chocs thermiques ou d’autres méthodes restent des tentatives.

En pratique

L’hystérésis et la non-répétitivité sont pratiquement les seules erreurs avec lesquelles vous devez composer. Toutes les autres erreurs peuvent être minimisées ou même éliminées avec un certain effort.

Le moyen le plus facile et le plus clair est d’utiliser l’erreur de décalage (offset). L’utilisateur peut lire l’erreur de décalage sans problème en condition non-pressurisée et l’entrer dans l’instrument d’évaluation correspondant. Pour éliminer l’erreur du Span, la pression doit être régulée exactement à valeur de pleine échelle. Ceci n’est souvent pas possible car il n’existe pas de valeur de référence pour la pression. Pour que le capteur de pression ne mesure pas moins bien qu’avant, la pression de référence doit être trois fois plus précise que la précision prévue. La non-linéarité peut seulement être minimisée avec un certain effort de la part de l’utilisateur, par exemple, en la déduisant dans le système électronique connecté basé sur des points.

Même dans ce cas, une norme de mesure extrêmement précise est requise. Néanmoins, ces erreurs sont, dans certaines applications, complètement inutiles, et seule la non-répétitivité est importante. Si, par exemple, la tâche consiste à toujours régler la même pression, l’erreur peut facilement être compensée si elle est connue ; le reste est la non-répétitivité et la stabilité de long-terme.

L’erreur de température peut facilement être estimée à des températures constantes de service, mais si votre application couvre une plage plus large de températures, cela sera alors plus difficile. Malheureusement, de nombreux utilisateurs supposent toujours que les capteurs de pression n’ont pas d’erreur de température supplémentaire sur la plage de température nominale. Cependant, la plage de température nominale est la plage sur laquelle les coefficients de température sont valides.

Il est normalement recommandé d’étalonner les capteurs de pression une fois par an, afin de contrôler s’ils répondent toujours à leurs spécifications. L’instrument n’est pas réajusté mais le changement réel, c.-à-d. la dérive, est analysée. Si la dérive est supérieure à la valeur spécifiée par le fabricant, cela pourrait indiquer un instrument défectueux. Plus l’instabilité est élevée, plus il est probable que le capteur soit défectueux. Dans ce cas, la fiabilité du process ne peut plus être garantie si l’instrument continue à être utilisé. Ce contrôle ne demande pas un grand effort. Souvent, il suffit de vérifier si le point zéro de l’instrument non-pressurisé a changé. Si l’instrument ne peut ni être contrôlé dans le système ni être démonté pour vérification, vous devez au moins établir une valeur élevée sur une très bonne stabilité et la respecter dans vos spécifications de précision.

Malheureusement, ce ne sont pas les seules sources d’erreur. Les vibrations, les interférences électromagnétiques, la position de montage du capteur, l’alimentation et même la charge de l’instrument de mesure peuvent affecter la précision de votre capteur de pression. Ainsi, une consultation individuelle par un spécialiste est recommandée dans de nombreux cas.

Conclusion

Connaissez-vous la précision exacte de votre capteur ? Est-elle à la hauteur de vos espérances ? Ou est-elle trop bonne ? Vous êtes la seule personne à décider des erreurs qui vous sont pertinentes ou non.

Les fabricants expliquent les caractéristiques des produits qui sont importantes et comment elles peuvent être exécutées dans votre application. Cela vous permet de vous assurer d’atteindre vos objectifs avec une approche optimal. Si vous souhaitez en savoir plus, regarder cette vidéo sur la précision des capteurs de pression

Nous serions ravis de vous conseiller et vous aider à découvrir la précision que vous avez actuellement et celle dont vous avez réellement besoin.

N’hésitez pas à contacter votre conseiller WIKA habituel.

Monsieur;

Qu’elle est l’utilité de l’hystérésis ou bien à quoi sert-il pour un instrument de mesure,

du moment que nous avons les valeurs en montée et descente 3 fois.

merci

Bonjour,

Toute l’équipe WIKA se joint à moi pour vous souhaiteer une excellente nouvelle année, à vous et vos proches.

Pour répondre à votre question, avant d’être d’une potentielle utilité, l’hystérésis est d’abord une caractéristique d’un instrument de mesure : compte tenu de sa construction, de son fonctionnement, un instrument ne va pas avoir exactement le même comportement selon qu’il mesure des valeurs à la hausse ou à la baisse.

Pour certaines applications, l’hystérésis peut avoir un intérêt au point de le vouloir réglable : c’est par exemple le cas sur une application où on ne souhaite pas par exemple qu’un moteur dont le démarrage et l’arrêt serait conditionnés par les valeurs de déclenchement de pression d’un pressostat ait des cycles de démarrage et s’arrête trop rapprochés si la pression évolue peu ; dans ce cas, en réglant un hystérésis significatif, le moteur ne redémarrera que lorsque la pression aura baissé au-delà d’une certaine valeur en dessous du point de seuil (=en-dessous d’une certaine valeur d’hystérésis).

Bonjour,

Comment déterminer la précision d’un manomètre pour réaliser son étalonnage, sachant que on a que sa résolution et son étendue de mesure ?

Bonjour Monsieur Derriche,

Habituellement, les manomètres portent sur leur cadran la mention de leur classe de précision qui est exprimée en pourcentage. Par exemple, un manomètre affichant une classe 1,6 avec une étendue de mesure de 0…25 bar a une incertitude de mesure de 1,6 % de la valeur de fin d’échelle, soit 1,6 % de 25 bar, soit 400 mbar. Le manomètre est précis à 400 mbar près en dessous ou au-dessus de la valeur de lecture.

Si la classe de précision n’est pas mentionnée sur le cadran de l’instrument (ce qui est clairement inhabituel), il faut savoir que les classes de précision varient selon les gammes de manomètres et les diamètres des boîtiers mais pas selon les étendues de mesure.

S’ils ont un niveau de qualité suffisant, les manomètres basiques avec élément de mesure et raccord en alliage de cuivre (laiton) et boîtier en plastique ou acier ont le plus souvent une classe de précision de 2,5 voire 1,6 (souvent de façon optionnelle) quel que soit leur diamètre (souvent en classe 1,6 en diamètre 160) ; les manomètres avec élément de mesure/raccord en alliage de cuivre ou acier inox et boîtier en acier inox ont une classe de précision de 1,6 en petits diamètres (50, 63) ou de 1,0 à partir du diamètre 100.

En espérant avoir répondu à votre question,

Cordialement

Pierre Forestier

Bonjour,

j’ai une petite question , pour le calcul des périodicités des capteur de pression dans le cas ou l’incertitude d’étalonnage ne me permet pas d’observer les dérivés

normalement je dois commencer par le calcul des drives et pour cela il me faut obligatoirement d’avoir la limite de variation et le facteur de distribution

ma question est comment faire pour avoir la limite de variation ou le facteur de distribution ( dans le but de determiner le rapport de periodicité et la periodicité )

merci

bonne journée

Bonjour Monsieur,

Merci pour votre question.

Le certificat d’étalonnage permet d’obtenir l’incertitude globale du capteur.

La dérive sera observée par la traçabilité des précédents certificats d’étalonnage.

WIKA recommande une périodicité d’étalonnage annuelle au minimum. Dans le cas d’utilisation intensive, cette périodicité peut être réduite.

En espérant avoir répondu à votre question

Très cordialement

Philippe Bertrand

Bonjour,

Lors de l’étalonnage, quand peut-on juger que le manomètre est inutilisable ?

Par exemple, j’ai etalonnes un manomètre de 600 CL 1.0 bar et trouvé la différence 10 bar entre mon manometre (etalonnes)

et le nouveau manometre on veut calibrer

quelle la norme ?

Salutation

Bonjour, merci pour votre question.

Si vous avez un manomètre en Classe 1,0 avec une échelle 0 … 600 bar, l’incertitude est donc de +/-6 bar. Si vous avez une erreur constatée de 10 bar, cela veut dire que le manomètre n’est plus dans sa classe de précision. Si vous avez besoin d’une indication relativement précise, il est peut-être temps de changer ce manomètre. Si cette erreur n’est pas si grave au regard de l’utilisation que vous faites de cet instrument de mesure et de la précision dont vous avez besoin, il peut sans doute encore remplir son office un certain temps.

Cordialement.

Pierre Forestier