Si l’utilisation prudente de l' »énergie » en tant que ressource était autrefois motivée par des raisons de coût, on constate aujourd’hui une prise de conscience environnementale accrue. Tout cela devient également obligatoire grâce aux exigences légales et à l’état de la technologie. Dans cet article, vous pouvez lire comment la surveillance continue des filtres influence de manière cruciale l’efficacité énergétique d’un système et vous aide à respecter les exigences légales.

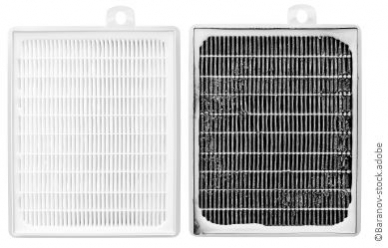

Qu’il s’agisse de filtres à air dans les systèmes de ventilation et de climatisation ou de filtres à huile dans les circuits hydrauliques, dans les deux cas, la contamination croissante de l’élément filtrant entraîne une perte de charge de plus en plus importante. Afin de maintenir le débit du fluide (air ou huile) constant, le ventilateur ou la pompe (respectivement) doit appliquer plus de puissance. La consommation d’énergie augmente. La surveillance du filtre signale la chute de pression croissante à travers un élément filtrant contaminé. Le remplacement d’un filtre encrassé assure le débit du fluide et empêche ainsi la consommation d’énergie du ventilateur ou de la pompe d’augmenter.

Bases juridique

Avec l’adoption du protocole de Kyoto en 1997, l’Union européenne s’est engagée à réduire les émissions de CO2. Afin d’atteindre cet objectif climatique, elle a adopté en 2005 la directive EuP (Energy using Products). En 2009, celle-ci a été rebaptisée directive ErP (Energy-related Products directive) – également connue sous le nom de directive Ecodesign.

Switchgauge type PGS21

Haute résistance – forte consommation d’énergie

Il est facile de comprendre qu’un élément filtrant contaminé est plus résistant au débit d’un fluide qu’un élément neuf et propre. Physiquement, la pression à l’entrée (entrée du filtre) augmente – ce qui peut être très bien contrôlé à l’aide d’un instrument de mesure de la pression – et le débit est réduit. Comme le débit requis est spécifié, il faut introduire plus d’énergie pour compenser la restriction dans le filtre.

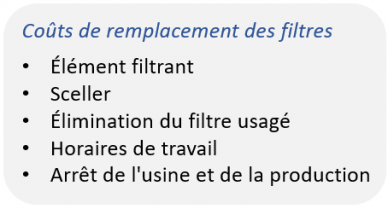

Coûts de remplacement des filtres

Considérations liées à l’énergie par rapport aux coûts

D’un point de vue énergétique, un filtre légèrement encrassé doit être remplacé immédiatement. Ceci est en contradiction avec le fait que l’échange lui-même génère des coûts matériels et de main d’œuvre. De plus, l’échange ne peut avoir lieu qu’en l’absence de pression et de débit, et la machine ou le process doit donc être arrêté. Sur la base de ces considérations, il est également clair qu’un échange après une période d’utilisation déterminée, comme nous le savons pour les services annuels sur les voitures, par exemple, n’est pas une solution optimale.

Compromis : surveillance des filtres

Le compromis est un niveau acceptable de contamination – c’est-à-dire une pression différentielle maximale spécifiée à travers le filtre. Les valeurs limites normales pour la pression différentielle (ΔP) d’un filtre hydraulique sont comprises entre 1 et 5 bar. Dans les systèmes de ventilation, les valeurs limites sont comprises entre 50 et 5 000 Pa (0,5 à 50 mbar). Le contrôle de la perte de charge permet de réduire les coûts d’exploitation, car le remplacement des filtres ne se fait que lorsque le niveau de contamination accepté du filtre est presque atteint. Un autre avantage est que, grâce à la surveillance continue, le remplacement du filtre peut être programmé dans le processus opérationnel.

Surveillance du filtre par la mesure de la perte de charge

Dans chaque cas, la chute de pression à travers le filtre est mesurée – donc ΔP entre l’entrée et la sortie du filtre. Cependant, la perte de pression à travers le filtre augmente également avec le débit volumique. Le ΔP comme indicateur de la contamination du filtre ne peut donc être évalué que dans l’état de fonctionnement défini (débit et température du fluide). Les filtres pour liquides peuvent dépasser la limite de ΔP en raison de brefs pics de pression. En raison de l’inertie, ceux-ci ne sont pas un problème pour les interrupteurs mécaniques. Pour les capteurs, il est conseillé de prévoir un temps mort court dans l’évaluation électronique (commande).

Cas particulier : Surveillance des filtres dans les circuits hydrauliques

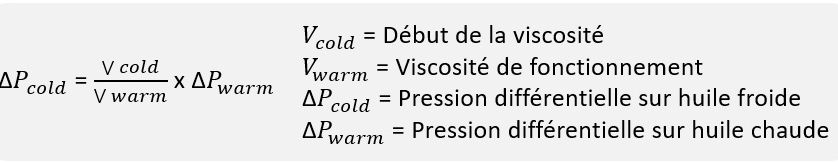

Les filtres de retour dans un circuit hydraulique sont un cas particulier. Comme leur nom l’indique, ils se trouvent dans la conduite de retour, juste avant que le fluide ne retourne dans le réservoir. Il y a une pression ambiante (pression atmosphérique) dans le réservoir. Donc la pression ambiante est également présente à la sortie du filtre. Cela simplifie la surveillance, puisqu’un capteur de pression différentielle peut désormais prendre en charge la tâche de mesure et a un effet favorable sur les coûts de la surveillance des filtres. D’une part, ces capteurs de pression sont moins chers que les capteurs de pression différentielle. D’autre part, vous économisez la conduite de pression entre la sortie du filtre et le raccord basse pression du capteur ΔP. La mesure de la température de l’huile est essentielle dans les circuits hydrauliques. Cela permet de prendre en compte la viscosité élevée de l’huile hydraulique, qui est encore froide au démarrage, et d’éviter ainsi les fausses alertes. La température de l’huile hydraulique est nécessaire pour contrôler le refroidisseur d’huile. Elle a une influence significative sur la durée d’utilisation de l’huile.

Calcul de la pression différentielle excessive due à la viscosité élevée de l’huile froide

La tendance en matière de surveillance des filtres

Capteur de pression A-1200 avec IO-Link

De la « maintenance préventive » aux solutions de cloud de l’IIoT en passant par « l’industrie 4.0 » – il y a une demande de données partout. Cela se voit clairement dans le passage des instruments de mesure traditionnels à affichage optique aux capteurs électriques à signaux de sortie analogiques ou numériques. Lors de la surveillance des filtres à pression, nous pouvons constater la tendance à remplacer le capteur de pression différentielle par des capteurs de pression relative avant et après le filtre. Cela permet de connaître à la fois la pression du système et la pression à la sortie du filtre, ce qu’un capteur de pression différentielle n’offre pas. La chute de pression, la différence entre les deux signaux, est alors calculée dans la commande électronique, dans l’ordinateur de bord ou dans le cloud.

Note

En plus des capteurs de pression pour la surveillance des filtres, le portefeuille de WIKA couvre tous les paramètres de mesure pertinents qui sont nécessaires à la commande et à la régulation des états de fonctionnement d’une machine ou d’une installation. Vous trouverez d’autres exemples d’application sur notre site web dans la section « Industries« .