L’utilisateur est souvent confronté à la question: quel type de capteur de pression dois-je utiliser – un capteur de pression absolue ou relative ? De la transformation des aliments aux usines pétrochimiques, au moulage par injection plastique et à de nombreuses autres applications industrielles, la mesure de la pression est nécessaire pour le contrôle des process et des machines. Dans cette série d’articles, je voudrais décrire les différences entre les différents capteurs de pression disponibles et leurs options correspondantes à utiliser.

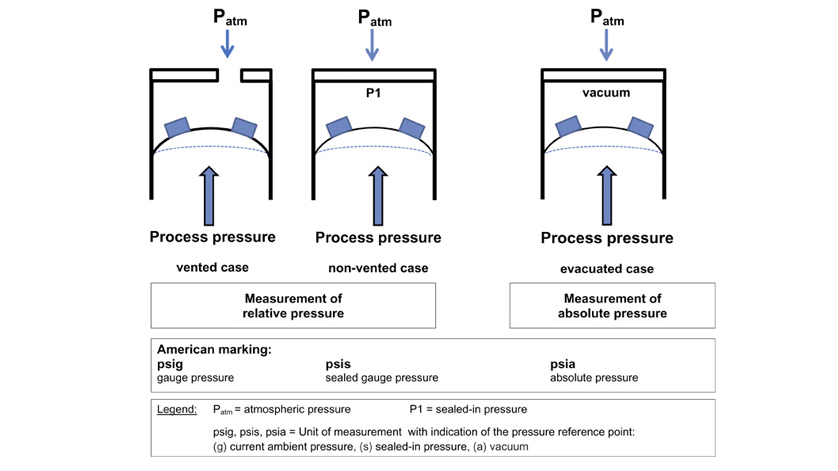

La principale différence entre la mesure de la pression absolue et relative est la pression de référence mise en œuvre ou, en d’autres termes, le point zéro de l’échelle. Pendant la mesure de la pression relative, la pression est toujours mesurée en relation (« relative ») à la pression atmosphérique actuelle (environ 1,013 bar). Afin de mesurer la pression relative ou absolue, un capteur doit être capable de détecter une variation de la pression d’un milieu et de la comparer avec la pression de référence (relative = par rapport à la pression atmosphérique ambiante, absolue = par rapport au vide absolu). Les capteurs de pression électroniques mesurent habituellement le changement de pression par la déformation d’une membrane. Si cette membrane est exposée à la pression du process d’un côté et « mise à l’atmosphèreé » de l’autre côté (donc exposée à la pression atmosphérique ambiante), la déformation est réduite (ou contrebalancée) exactement par cette pression ambiante. Par conséquent, le résultat de la mesure est une différence de pression entre la pression de process mesurée et la pression ambiante actuellement présente.

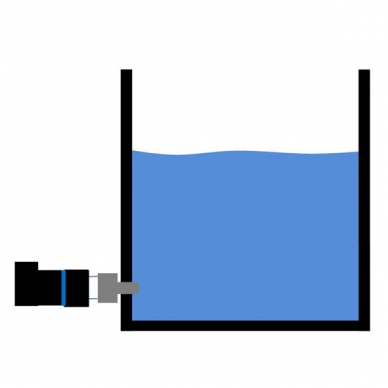

Par exemple, dans les réservoirs non pressurisés (donc mis à l’atmosphère), où les liquides sont stockés et où le réservoir est librement à l’atmosphère au-dessus du liquide , le niveau de liquide peut être dérivé de la pression hydrostatique de la colonne de liquide à l’aide d’un capteur de pression relatif. Ainsi, il est particulièrement important pour les petites cuves d’éliminer l’influence de la pression ambiante sur la mesure par la ventilation commune du capteur et du récipient, sinon, pour un niveau constant de liquide, le niveau de liquide mesuré dans le réservoir fluctuera en fonction de la pression ambiante. Cette variation peut atteindre +/- 30 mbar en fonction des conditions météorologiques réelles et jusqu’à 200 mbar en fonction de l’emplacement (différence de pression entre le niveau de la mer et 2 000 m). Exemple: un niveau de 5 m d’eau dans un réservoir ouvert génère une pression hydrostatique de +500 mbar. Ainsi, avec un niveau d’eau immobile, un capteur de pression absolue indiquerait un niveau de remplissage compris entre 4,7 et 5,3 mètres, en fonction des conditions météorologiques. Étant donné que le volume de remplissage est très souvent calculé à partir de la géométrie du réservoir et du niveau mesuré, cela peut entraîner une erreur de mesure substantielle du contenu du réservoir.