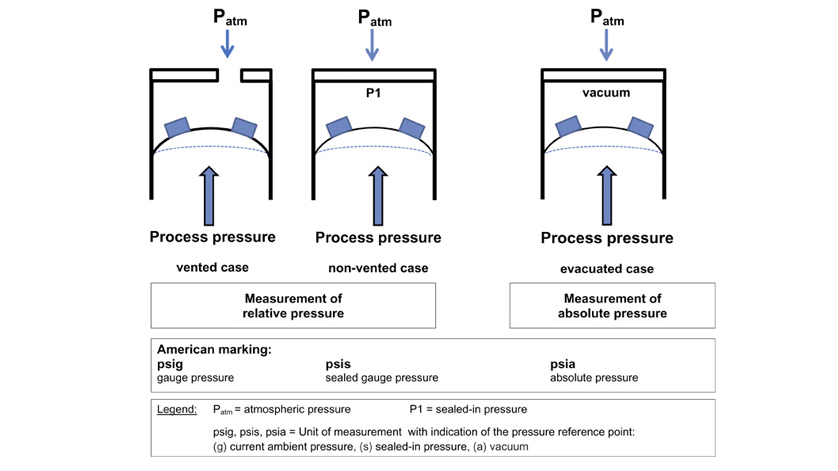

Les capteurs de pression électroniques mesurent habituellement le changement de pression par la déformation d’une membrane. Si cette membrane est exposée à la pression du process d’un côté et « mise à l’atmosphère » de l’autre côté (et donc exposée à la pression ambiante), la déformation est réduite (car elle est contrebalancée) exactement par cette pression ambiante.

Par conséquent, le résultat mesuré est en fait une différence de pression entre la pression du process et la pression ambiante. Pour les capteurs de pression absolue, le côté « interne » (le côté du capteur qui n’est pas en contact avec le fluide sous pression) est soumis à un vide absolu et ensuite rendu étanche et hermétique. Ainsi, la déformation mesurée de la membrane est indépendante de la pression ambiante et fait toujours référence à l’enveloppe fermée sous vide comme point de référence et point zéro.

C’est cette conception qui permet de mesurer la pression ambiante actuellement présente car le vide ci-joint (« 0 bar de pression ambiante ») représente un point de référence fixe indépendant des conditions météorologiques actuelles et de l’altitude du capteur. Le baromètre est une application typique pour les capteurs de pression absolue, puisque c’est un appareil servant à mesurer la pression ambiante actuelle et sa variation pour prédire l’évolution de la météo. Une autre application serait un appareil appelé altimètre (ou compteur d’altitude) qui mesure la pression atmosphérique et la convertit en une altitude, généralement désignée par le niveau moyen de la mer. Il utilise le fait que la pression atmosphérique diminue avec la hauteur et peut donc être utilisé à cet effet.

Anthony Leopold – Fotolia.com

Dans l’industrie, par exemple, les applications avec des plages de basse pression nécessitant une mesure du vide ont besoin des capteurs de pression absolue pour une grande précision. Par exemple, dans l’emballage de la viande, un vide d’une qualité définie doit être généré, de sorte qu’une durée de conservation maximale peut être assurée en toute sécurité. La quantité résiduelle d’oxygène dans l’emballage (c’est-à-dire la pression résiduelle par rapport au vide) est directement proportionnelle à la durée de conservation des aliments emballés. L’utilisation d’un capteur de pression relatif dans ce cas entraînerait une incertitude de mesure due à des changements atmosphériques allant jusqu’à +/- 30 mbar. Étant donné que la pression résiduelle maximale dans l’emballage alimentaire devrait être de 65 mbar, cela entraînerait des fluctuations importantes de la date de péremption qui ne pourraient plus être garanties.