Une clarté qui s’impose sur les nouvelles normes pour les manomètres à haute pression, les manomètres pour pression absolue et les manomètres pour pression différentielle

Sous forme imprimée et bien alignées sur des étagères, les normes industrielles allemandes rempliraient toute une bibliothèque. À cette massive encyclopédie de règles et règlementations, ont été récemment ajoutées trois nouvelles entrées. Le DIN, l’Institut allemand de normalisation, a formulé des normes obligatoires concernant les manomètres à haute pression, les manomètres pour pression absolue et les manomètres pour pression différentielle : DIN 16001, DIN 16002 et DIN 16003. Mais qu’impliquent en pratique ces importantes nouvelles entrées pour les fabricants et les utilisateurs ?

Exemple d’application

La restauration des surfaces marines est un travail difficile pour les hommes comme pour les machines. Les pompes haute pression produisent un jet d’eau concentré qui élimine la peinture et autres revêtements de tous les coins et recoins de la coque, du pont et des superstructures d’un navire. Avec des pressions jusqu’à 3000 bar, un pompage sans encombre est ici indispensable. Les manomètres haute pression judicieusement qualifiés sont un choix populaire pour contrôler ces pressions de manière fiable.

Cependant, les réglementations obligatoires que les fabricants et utilisateurs doivent suivre ont jusqu’ici manqué pour ce type d’équipement. Bien que l’EN 837-1, la norme européenne relative aux manomètres mécaniques, existe maintenant depuis des années, elle s’applique uniquement aux pressions jusqu’à 1600 bar – assez pour couvrir 80 % des modèles mais pas plus.

Malheureusement, les applications dont les pressions de fonctionnement excèdent 1600 bar tendent à être critiques, car tous les composants pressurisés, et en particulier l’élément de pression élastique, sont souvent utilisés proche des limites de ce qui est techniquement possible. L’aspect de la sécurité joue ici un rôle clé, voilà pourquoi WIKA (en tant que fabricant et membre du comité DIN pertinent) a décidé de faire pression en faveur d’énoncés clairs quant à la qualification des manomètres haute pression. L’objectif était que des règlementations obligatoires pour les manomètres absolus et différentiels suivent dans un second temps. « Les autres membres du comité ont soutenu notre suggestion », explique Anton Völker, Directeur des opérations manomètres chez WIKA et président du comité responsable des normes DIN.

Description de la nouvelle norme

C’est seulement deux ans plus tard que les contributions et modifications ont été rassemblées et discutées, lors des réunions semestrielles du comité mais aussi via une plateforme en ligne, et que les contenus ont été définis. Le comité s’est servi de l’EN 837-1 comme point de départ puis a ajouté des spécificités pour les autres types de manomètres qui n’ont pas encore été normalisés. « Nous sommes parvenus à un consensus sur l’ensemble des questions », déclare Völker. Les représentants de l’Institut national de métrologie allemand (PTB) au comité ont vu que les spécifications se trouvaient toujours à la limite supérieure techniquement possible. « Les experts DIN ainsi que les fabricants avaient l’envie de placer la barre haut », souligne Völker. « Les Allemands sont réputés pour leur efficacité et leur rigueur et la conformité à une norme DIN est toujours considérée comme un gage de qualité, même sur le marché mondial. »

La norme DIN 16001 a maintenant clarifié les choses autant que les manomètres haute pression puissent être concernés. La norme est pertinente aux instruments de mesure affichant des plages de 1600 bar à 10 000 bar. Les conditions et exigences de sécurité sont définies sans équivoque. Les instruments répondant à la norme DIN 16001 peuvent uniquement être confrontés à la pleine valeur de mesure pour de courtes périodes. La limite de pression continue est de 75 % la valeur de l’échelle maximale.

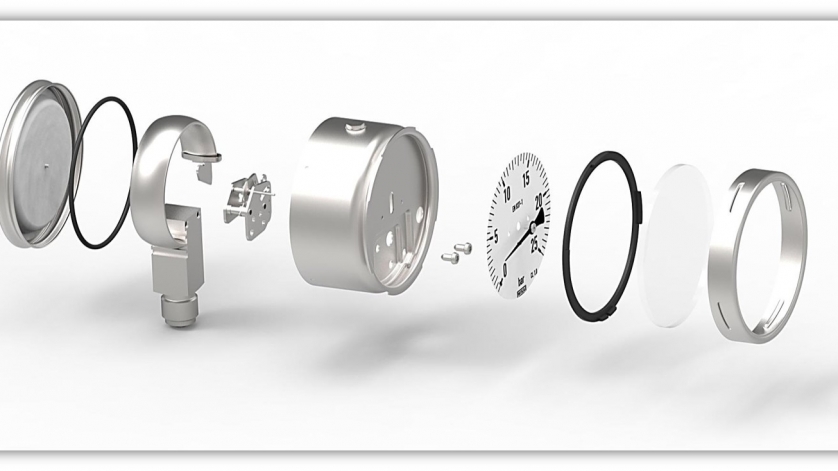

Dessin de vue détaillée d’un manomètre type 23x.30

La norme stipule que tous les manomètres haute pression doivent être construits et qualifiés selon la catégorie de sécurité « S3 ». En d’autres termes, tous les instruments doivent présenter un boîtier avec un verre de sécurité feuilleté, une cloison de sécurité entre le système de mesure et le cadran et une paroi arrière éjectable. En cas de panne, par exemple si le tube manométrique éclate de manière imprévue, le fluide ou les composants peuvent seulement être éjectés par l’arrière de l’instrument. Le personnel est protégé à l’avant.

Comme la norme pour les manomètres haute pression, les normes DIN 16002 et DIN 16003 pour les manomètres absolus et différentiels respectivement offrent également un cadre clair. Ces deux autres types d’instruments visaient originalement à être décrits dans une norme standard. « Cependant, les différencier de manière précise s’est avéré être trop compliqué. » Anton Völker : « Il aurait été difficile, sinon impossible, d’établir la précision linguistique nécessaire ». Des normes séparées, d’autre part, ne laissent aucune place pour de quelconques ambiguïtés et améliorent généralement la clarté.

La norme DIN 16002 spécifie quatre principes de mesure pour les manomètres pour pression absolue : Tube manométrique, membrane, capsule et soufflet. Tous ces types de manomètres réalisent généralement leurs mesures sur la plage des millibars, où toute influence de la pression d’air sur les résultats (des fluctuations de ±50 mbar sont possibles) doit être écartée. Une membrane est généralement utilisée en raison des faibles pressions. Elle divise la cellule de mesure de l’instrument en une chambre de pression et une chambre de référence. Cette dernière est évacuée afin d’atteindre la pression de référence zéro.

Les exigences de la nouvelle norme

Cette pression de référence étant une quantité critique, les exigences formulées par le comité du DIN sont élevées, en particulier en ce qui concerne la stabilité de long terme. Entre autres, la DIN 16002 exige que les matériaux sélectionnés pour la chambre de référence et les joints de soudure ne compromettent pas le vide à l’intérieur.

Les manomètres pour pression différentielle fonctionnent généralement selon un des trois principes – tube manométrique, membrane ou capsule – bien que parfois aussi à soufflet ou à ressort de compression. La pression statique est très importante pour ces instruments de mesure et a maintenant été précisément définie pour la première fois dans la DIN 16003 – en tant que pression qui « agit sur les deux côtés du process et qui n’est pas une pression différentielle ». La charge de pression statique sur l’instrument peut donner lieu à une erreur supplémentaire significative. La nouvelle norme engage les fabricants à spécifier exactement cette erreur, par exemple sous la forme de « % par 10 bar », pour faciliter la comparaison de la qualité de différents instruments de mesure. Les manomètres de haute qualité pour pression différentielle se distinguent par des valeurs d’erreur faibles, en particulier à une pression statique élevée.

La nouvelle norme étend simultanément le système de marquage de la sécurité pour les manomètres pour pression différentielle. Tandis que par le passé, seuls les manomètres avec une paroi arrière éjectable pouvaient être marqués comme instruments de sécurité sous la norme EN 837, d’autres constructions généralement utilisées pour la pression différentielle peuvent maintenant être marquées de même. Les manomètres pour pression différentielle dans une construction à bride, par exemple, réduisent au minimum le risque de purge de pression dans le boîtier car l’intérieur est généralement protégé et ne présente pas de raccordement direct vers l’élément de pression.

Les distances centrales recommandées entre les deux raccordements de pression résultent en une compatibilité renforcée et ainsi à une plus grande facilité d’utilisation. La norme recommande de varier ces distances selon le modèle, par exemple entre 37 et 54 mm pour les manomètres à membrane.

Les exigences de test pour ces trois types de manomètres sont associées aux dispositions de qualité. Dans le cas de manomètres haute pression, la qualification est très extensive, en particulier en raison des tests pertinents à la sécurité. Par exemple, la norme établie une stabilité des cycles de charge minimum de 10 000 cycles de charge à des pressions jusqu’à 5000 bar ou 5000 cycles de charge à des pressions de 5000 à 10 000 bar. Les manomètres pour pression absolue, d’autre part, doivent supporter jusqu’à 100 000 cycles de charge pour être marqués comme conformes à la norme DIN 16002. Le test de charge pour les manomètres pour pression différentielle doit être réalisé en deux parties : les instruments doivent supporter la pression statique maximum pendant douze heures au minimum et être également résistants aux conditions de surcharge définies.

Les manomètres pour pression différentielle doivent passer un test de fuite, également composé de deux étapes : la pression statique maximum doit tout d’abord être appliquée séparément sur chaque raccordement au process puis sur tous les raccordements en même temps. Selon la norme DIN 16003, le taux de fuite vers l’extérieur et entre les raccords ne doit pas excéder 1 x 10-4 mbar l/s.

Les mêmes critères stricts s’appliquent aux deux sections de la cellule de mesure des manomètres pour pression absolue. Concernant la chambre de référence, la norme établie que l’instrument doit fonctionner pendant au moins un an dans ses limites d’erreur. Le taux de fuite maximum côté fluide est donné tel que 5 x 10-6 mbar l/s, en d’autres termes, il est établi à un dix-millième du taux pour les membranes pour la pression relative. Cela impose des exigences bien plus contraignantes sur les technologies de test des fabricants et assure une sécurité opérationnelle supérieure pour les utilisateurs.

Conclusion

Avec ses nouvelles normes sur les manomètres pour haute pression, pour pression absolue et pour pression différentielle, l’Institut allemand de normalisation a comblé une lacune importante et a apporté une clarté nécessaire : les instruments marqués des normes DIN 16001, DIN 16002 ou DIN 16003 répondent à présent à des exigences de qualification uniformes et sont conformes aux technologies de pointes actuelles. Aucune norme internationale explicite n’existait actuellement pour ces trois types de manomètres. Une traduction en anglais de la norme DIN 16001 est déjà disponible pour une utilisation internationale, les normes DIN sont également un gage de qualité sur le marché mondial.

Nos experts vous attendent afin de définir avec vous l’instrument de mesure de pression le plus adapté à votre application.