La défaillance d’un manomètre peut être attribuée à une ou plusieurs de ces huit raisons : vibrations mécaniques, pulsations, température extrême, pic de pression, surpression, corrosion, colmatage, et mauvaise manipulation.

Les manomètres font partie intégrante du système de surveillance d’une application. En mesurant constamment la pression, ces instruments permettent aux utilisateurs de voir comment se déroule un processus. Les manomètres sont robustes et peuvent être utilisés dans des conditions difficiles. Cependant, même les instruments les plus robustes connaîtront une défaillance s’ils n’ont pas été conçus pour une application ou une condition de fonctionnement spécifique.

Nos clients nous demandent souvent pourquoi leurs manomètres sont endommagés ou ne fonctionnent plus correctement. Grâce à des décennies d’expérience en matière de pression, nous avons identifié toutes les causes de défaillance des manomètres.

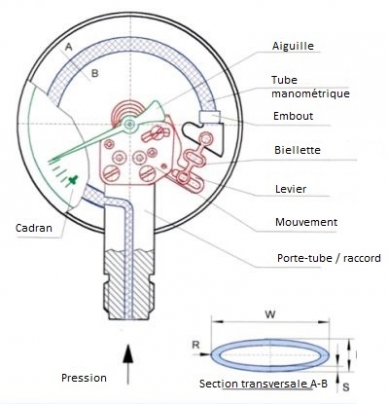

Comment fonctionne un manomètre

Avant d’expliquer pourquoi les choses tournent mal et comment résoudre le problème, il est important de comprendre le fonctionnement interne d’un manomètre mécanique, dont le plus populaire est le manomètre à tube manométrique.

Le tube manométrique est un élément à effet ressort creux en forme de C positionné à l’intérieur du boîtier. Lorsque le tube est mis sous pression par le fluide qui y pénètre, il commence à bouger de façon proportionnelle à la pression. Ce mouvement est transmis par la biellette de transmission, fixée à l’extrémité du tube manométrique, et la mesure de pression est indiquée par la position de l’aiguille sur le cadran.

8 causes de défaillance des manomètres

Lorsqu’un manomètre ne fonctionne pas comme prévu, la cause peut être attribuée à au moins une de ces huit raisons :

1- Vibration mécanique

De nombreuses études ont montré que les vibrations sont la principale cause de défaillance des manomètres dans les installation de production. Les vibrations ont un impact négatif sur la précision des manomètres de deux façons. Premièrement, il est difficile de lire l’aiguille d’un cadran lorsqu’un manomètre vibre. Deuxièmement, les dommages progressifs causés au mécanisme de l’aiguille par les vibrations peuvent éventuellement faire dévier l’aiguille du zéro, ce qui génère des lectures imprécises.

Signes visibles de vibrations mécaniques

- Pellicules/poussière de métal, comme un halo, à l’intérieur de la fenêtre du manomètre provenant de pignons et de segments d’engrenages usés

- Aiguille détachée si la vibration est importante

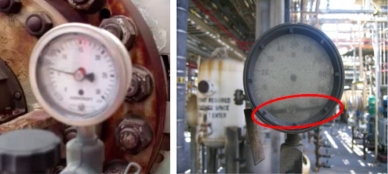

(à gauche) halo à l’intérieur du manomètre ; (à droite) aiguille détachée

Risques liés aux vibrations mécaniques

- Usure des composants internes

- Perte de précision/fonctionnalité

- Défaillance du système de pression

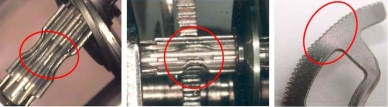

(à gauche et au centre) pignons usés ; (à droite) segments usés

Solutions pour les manomètres soumis à des vibrations mécaniques

Séparateur type 990.28

Dans la plupart des cas, un boîtier rempli de liquide est le moyen le plus pratique et le plus économique de protéger les manomètres contre les vibrations. Le remplissage du boîtier avec de la glycérine ou de l’huile de silicone agit comme un amortisseur pour ralentir le mouvement. Il lubrifie également le pignon et les engrenages des segments, réduisant ainsi l’usure et prolongeant la durée de vie d’un manomètre.

Une deuxième solution consiste à éloigner le manomètre de la source de la vibration. Comment ? Utilisez un séparateur à membrane avec une liaison par capillaire, comme par exemple le séparateur type 990.28 (montage type « sandwich »). Un séparateur à membrane peut être monté pratiquement n’importe où dans l’application, et la ligne permet une lecture à distance. (Voir cette vidéo et le blog pour plus d’informations sur le fonctionnement des séparateurs à membrane).

2- Pulsation

battement de l’aiguille

La vibration fait référence à l’oscillation régulière des pièces mécaniques. Les pulsations, en revanche, sont des cas réguliers d’augmentation et de diminution rapides de la pression du fluide.

Signes visibles de pulsation

- Flottement de l’aiguille

- Aiguille desserrée ou cassée dans les cas extrêmes

Risques liés aux pulsations

- Difficulté à obtenir une lecture précise

- Usure des composants internes

- Perte de précision/fonctionnalité

- Défaillance du système de pression

Solutions pour les manomètres soumis à pulsations

(à gauche) amortisseur ; (à droite) vis frein

Comme pour les vibrations mécaniques, un boîtier rempli de liquide est une solution facile. Il en va de même pour les vannes et les dispositifs de protection comme une vis frein. Ce petit dispositif possède un petit orifice pour restreindre et ralentir la pression du fluide avant qu’il ne rencontre le manomètre. Les réducteurs sont économiques et faciles à installer. Plusieurs manomètres, comme le modèle 111.11 pour les détendeurs de gaz comprimé, sont livrés en standard avec une vis frein déjà vissée dans l’alésage du raccord process du manomètre.

Pour des pulsations plus extrêmes, utilisez un amortisseur ou une vanne à pointeau. Les amortisseurs fonctionnent comme des vis freins, mais ils sont disponibles dans un plus grand nombre de matériaux, de tailles d’orifice et de plages de pression. Les amortisseurs sont également moins sujets au colmatage et sont plus réglables sur site, grâce à des pistons ou des vis de réglage interchangeables. Les vannes à pointeau étranglent également le fluide, ce qui réduit l’impact des pulsations. Ces amortisseurs de pulsations se trouvent couramment dans les applications de refoulement de pompes et les chaufferies.

3- Température extrême

Les différents manomètres ont des tolérances différentes aux températures extrêmes. Nous examinons à la fois les températures ambiantes, comme celles que l’on trouve dans l’Arctique ou autour d’un four, et la température des fluides.

Signes visibles de températures extrêmes

- Le cadran et/ou le liquide de remplissage sont décolorés, généralement en jaune, orange, marron ou noir

décoloration du manomètre

- Le cadran, le boîtier ou le voyant est fondu – généralement parce que le fluide est trop chaud

Risques posés par les températures extrêmes

- Difficulté à obtenir une lecture précise

- Perte de précision/fonctionnalité

- Défaillance du système de pression

Solutions pour les manomètres en cas de températures extrêmes

Un séparateur avec capillaire permet de mesurer la pression à l’abri des températures ambiantes ou des fluides extrêmes. Plus la distance entre le séparateur au point de mesure et l’instrument est longue, plus la chaleur est dissipée avant que la pression n’atteigne le manomètre. Vous pouvez également utiliser un siphon (modèle 910.15) pour abaisser (si elle est trop haute) ou augmenter (si elle est trop basse) la température du fluide. Ce type d‘accessoire est très facile à monter entre le manomètre et le process. WIKA peut d’ailleurs fournir des sous-ensembles avec les accessoires montés en usine sur les instruments de mesure.

La glycérine est le fluide de remplissage typique des manomètres. Pour les températures ambiantes extrêmement chaudes ou froides, l’huile de silicone est le meilleur choix car elle ne se décolore pas à la chaleur avec le temps et ne gèle pas dans les environnements en dessous de zéro.

4- Pics de pression

Des pics se produisent lorsque la pression augmente fortement puis diminue soudainement. Cette situation peut entraîner toutes sortes de problèmes pour les manomètres qui ne sont pas conçus pour cette situation.

Aiguille tordue

Signes visibles de pics de pression

- Une aiguille tordue, comme une queue de poisson ou un hameçon, car heurtant trop régulièrement et fortement la butée de zéro

- Aiguille entaillée ou cassée par un choc trop fort contre la butée de zéro

- Butée de zéro cassée

Les risques liés aux pics de pression

- Augmentation de l’usure des mouvements et des composants

- Perte de précision/fonctionnalité

- Tube manométrique fendu, conduisant à la libération du fluide process

- Défaillance du système de pression

Solutions pour les manomètres qui subissent des pics de pression

Comme pour les pulsations, de bonnes solutions pour amortir les effets des pics de pression consistent à utiliser un manomètre rempli de liquide et/ou des accessoires tels que des vis frein, des amortisseurs, des vannes à pointeau ou un séparateur avec capillaire. Une autre façon d’éviter d’endommager les aiguilles et les éléments internes est de remplacer le manomètre par un autre qui a une plage de pression plus élevée. Une bonne règle de base consiste à choisir un manomètre qui correspond à deux fois la pression maximale prévue. Ainsi, si un process atteint généralement 35 bar, utilisez un manomètre qui va jusqu’à 70 bar.

Pour être sûr qu’un manomètre ne dépasse jamais un certain maximum, fixez un limiteur de pression à l’instrument. Cet accessoire permet à l’utilisateur de modifier le réglage de la pression maximale. Si jamais la pression atteint cette valeur, la vanne à piston à ressort du limiteur se fermera automatiquement, empêchant ainsi le manomètre de subir le pic de pression. Et lorsque la pression du système chute d’environ 25 % en dessous du maximum préréglé, la vanne se rouvre automatiquement.

5- Surpression

Aiguille bloquée contre la butée de zéro

Cette situation est très similaire aux pics de pression, mais elle se produit lorsque le manomètre mesure régulièrement des pressions proches ou à la limite de la plage maximale. Nous observons généralement cette situation par exemple dans le traitement des eaux/eaux usées et sur les conduites de gaz.

La surpression peut provoquer la déformation et la rupture du tube manométrique. C’est un problème majeur car une rupture permet aux fluides caustiques, tels que l’acide fluorhydrique (HF) des unités d’alkylation, de s’échapper. Dans la fabrication pharmaceutique, une rupture ruine un produit très coûteux et entraîne l’arrêt de la chaîne, la mise en quarantaine du produit et la re-stérilisation du processus.

Signes visibles de surpression

- Aiguille bloquée contre la butée de zéro

- L’aiguille fait sauter la butée de zéro

Risques liés à la surpression

Limiteur de pression modèle 910.13

- Augmentation de l’usure des mouvements et des composants

- Perte de précision/fonctionnalité

- Tube manométrique fendu, conduisant à la libération du fluide

- Défaillance du système de pression

Solutions pour les manomètres subissant des surpressions

Comme la surpression est similaire aux pics de pression, la solution est la même : utilisez un manomètre avec une plage de pression plus élevée et/ou un limiteur de pression.

6- Corrosion

un manomètre corrodé

De nombreuses industries travaillent avec des produits chimiques agressifs : acide fluorhydrique dans les raffineries, floculants et chlore dans le traitement des eaux usées, gaz chlorés dans la production de fibres optiques, etc. Ces fluides se retrouvent dans les manomètres.

Signe visible de corrosion

- Décoloration et détérioration du boîtier du manomètre, de l’aiguille, du raccord et du cadran

Risques liés à la corrosion

- Perte de précision/fonctionnalité

- Défaillance du système de pression

Solutions pour les manomètres en milieu corrosif

Isolez le manomètre des produits chimiques agressifs en utilisant un séparateur à membrane fait de matériaux appropriés résistant à la corrosion. Les séparateurs à membrane de WIKA sont disponibles dans une variété d’alliages standards et spécifiques pour les pièces en contact avec le fluide ou non : aciers inox 316L et 316 TI, Hastelloy®, Monel®, Inconel®, tantale et titane. Les métaux peuvent être laissés tels quels ou, pour une protection supplémentaire, être revêtus de Téflon® ou plaqués or. Pour choisir les matériaux de vos séparateurs, regardez de quoi sont faites les parties en contact avec le fluide sur le process.

manomètre bouché

7- Bouchage

L’encrassement est un problème pour les usines de papier, les stations d’épuration, les produits pharmaceutiques et d’autres industries, car les fluides boueux, pulpeux, visqueux et à forte teneur en particules peuvent encrasser et colmater le système.

Signe visible de colmatage

- Manomètre à zéro ou proche de zéro lorsque le système fonctionne

Risques liés au colmatage

- Perte de précision/fonctionnalité

- Possibilité de surpression

Solutions pour les manomètres mesurant des fluides colmatants

Là encore, utilisez un séparateur à membrane avec raccord affleurante pour séparer le manomètre des fluides difficiles.

Les séparateurs tubulaires constituent une autre solution puisqu’ils s’installent dans le flux de la tuyauterie et en possède les mêmes dimensions internes, de telle sorte qu’il n’y a aucun risque d’accumulation de fluide grâce à l’élimination des zones mortes.

8- Mauvais traitements

Les manomètres semblent robustes, en particulier les gros calibres de processus, mais ils ne sont pas conçus pour être des poignées ou des supports de pied ! Lors de visites sur site, nous constatons souvent des signes de mauvais traitement des manomètres. Les opérateurs peuvent s’accrocher à un manomètre alors qu’ils se déplacent avec des chariots à roulettes, ou marcher dessus en montant sur un échafaudage. Non seulement cette pratique est dangereuse, mais elle augmente les risques d’endommagement et de défaillance des manomètres.

manomètres avec voyant brisé (à gauche) et boîtier fissuré (à droite)

Signes visibles de maltraitance/abus

- Boîtier brisé

- Voyant brisé

- Perte du liquide de remplissage

- Manomètre et/ou raccord process tordu ou plié

Risques posés par les mauvais traitements/abus

- Perte de fonctionnalité

Solutions pour la mauvaise utilisation d’un manomètre

La formation est la meilleure prévention. Les employés doivent être conscients des dangers d’une mauvaise manipulation des manomètres. Ils doivent également savoir comment raccorder correctement les manomètres. Par exemple, lors de la pose du manomètre sur le process, certaines personnes le serrent à la main, ce qui risque de tordre le boîtier. Lorsque le raccord NPT ou G présente une zone plate, il faut utiliser une clé pour serrer le manomètre.

Contactez WIKA pour plus d’informations sur les raisons de la défaillance des manomètres et sur ce que vous pouvez faire pour résoudre le problème.

bonjour

je viens de faire changer mon installation de chauffage.

j’ai constaté après quelques jours que de l’eau se trouvait en partie basse du mano.

est ce de l’eau ou un lubrifiant ?

ce constat n’apparait pas dans les explications fournies ci dessus et qui sont d’ailleurs fort pertinentes.

merci de votre réponse

cordialement

ck

Bonjour, merci pour votre question.

N’ayant pas vu le manomètre en question, c’est évidemment compliqué de faire un diagnostic définitif. Ce que je comprends au travers de vos explications, c’est que ce manomètre ne comportait aucun liquide à l’intérieur et qu’il y en a eu ensuite.

C’est important à préciser, car certains modèles de manomètres sont remplis avec un liquide « amortisseur », transparent et assez visqueux qui sert à protéger les composants internes d’éventuelles vibrations. Ces modèles sont remplis environ au 3/4 du volume intérieur et si au bout d’un moment le niveau baisse pour n’être plus qu’en partie basse de l’appareil, cela signifie que le boîtier du manomètre n’est plus étanche et fuit. Il faut remplacer le manomètre.

Si on considère qu’un liquide est apparu en partie basse du boîtier alors qu’il n’y en avait pas auparavant, j’évoquerais 2 hypothèses, une assez probable et l’autre moins probable. Le plus probable, c’est qu’il y ait un phénomène de condensation dans le boîtier du manomètre en fonction de l’humidité et des variations de température dans le local où se trouve l’instrument. L’humidité dans le boîtier condense et forme des gouttelettes d’eau qui s’accumulent en partie basse. Pour éviter ce souci, il faudrait remplacer le manomètre par un modèle déjà rempli de liquide tel qu’évoqué plus haut. Ce faisant, un peu plus de liquide ou un peu moins ne changera rien.

De façon nettement moins probable, il se pourrait que l’organe de mesure à l’intérieur du manomètre (qui se présente sous la forme d’un tube creux de forme arrondie) soit poreux quelque part (par exemple au niveau d’une soudure à sa base ou à son extrémité) et laisse perler des gouttelettes du circuit d’eau dont on mesure la pression. Dans ce cas, cela signifie que le manomètre est défectueux et doit être changé.

Quoi qu’il en soit, cette présence de liquide en partie basse n’est pas normale, d’autant plus si votre installation est récente. Il faudrait signaler cette situation à l’installateur de votre système de chauffage.

Bien cordialement

Pierre FORESTIER

bonjour,

Très bonne explication du manomètre.

Je viens d’acheter un nouveau manomètre à eau avec le liquide à l’intérieur. Le problème ce qu’il reste à 0 pression alors que mon ancien manomètre avec le même modèle marche très bien.

Est-ce que mon manomètre est encore solvable ou il n’est plus réparable?

Merci de votre réponse.

Salutations,

Bonjour

Merci pour votre commentaire, il peut y avoir plusieurs raisons de défaillance, comme expliqué dans l’article blog.

Je vous invite à contacter votre fournisseur ou notre service client si c’est un manomètre WIKA, au 01 71 68 10 00.

Bien cordialement