Avec une seule pièce mobile, les manomètres Direct Drive sont extrêmement compacts, robustes et fiables. Ce sont ces caractéristiques qui les rendent idéaux pour les applications de sécurité critiques, comme les systèmes d’oxygène des avions et des sous-marins.

Le manomètre traditionnel à tube manométrique présente de nombreux avantages : bonne précision, faible coût, adaptabilité aux sorties électriques et large plage de fonctionnement – du vide à une limite supérieure d’environ 1 600 bar. C’est pourquoi, même si la technologie date du milieu des années 1800, ce type de manomètre mécanique se retrouve encore aujourd’hui dans une multitude d’applications industrielles.

Cependant, le manomètre à tube manométrique traditionnel en forme de C comporte plusieurs pièces mobiles : ressort, segments et pignons, tringlerie, pivot et levier. Un plus grand nombre de pièces signifie un plus grand risque d’usure et de défaillance du manomètre dans les applications soumises à des vibrations et des pulsations extrêmes. De plus, tous ces composants prennent de la place. Le plus petit manomètre à tube manométrique a un diamètre nominal de 40 mm, souvent trop grand pour des applications telles que les bouteilles de gaz portables.

C’est de ces inconvénients qu’est né le manomètre « Direct Drive ».

Principe de mesure du manomètre Direct Drive

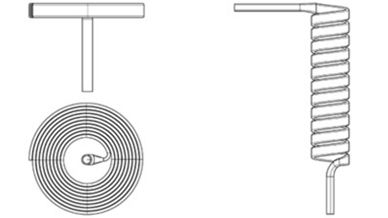

Un manomètre Direct Drive est équipé d’un tube manométrique en spirale (à gauche) ou en hélice, fabriqué en superalliage Inconel® X-750.

Un manomètre Direct Drive possède un tube manométrique, mais celui-ci est en forme de spirale ou d’hélice (tire-bouchon) au lieu de la forme en C traditionnelle. La spirale, fabriquée en superalliage Inconel® X-750 résistant à la corrosion, se dilate sous l’effet de la pressurisation. L’arbre de l’aiguille, qui est fixé directement sur le tube en spirale ou hélicoïdal, se déplace vers la droite ou la gauche lorsque le tube enroulé se dilate ou se contracte. Voir cette vidéo pour une explication détaillée du fonctionnement d’un manomètre Direct Drive.

Le tube spiralé est de loin l’élément de mesure le plus populaire, car il mesure des pressions plus faibles et utilise moins de superalliage. Une pression maximale plus élevée et, par conséquent, une plus grande quantité de matériau équivalent à un coût plus élevé pour les manomètres Direct Drive avec un tube manométrique hélicoïdal.

Avec une seule pièce mobile, les manomètres Direct Drive offrent plusieurs avantages importants :

- Ils sont capables de résister à des vibrations, des chocs et des pulsations extrêmes sans nécessiter de remplissage de liquide.

- Ils ont la même précision tout au long de leur longue durée de vie et ne nécessitent pas de réétalonnage.

- Si le tube cède, il a une vitesse d’échappement beaucoup plus faible qu’un manomètre à tube manométrique traditionnel.

- L’ensemble du mécanisme peut être plat et extrêmement compact : 19 mm de diamètre.

Ces avantages expliquent pourquoi les manomètres Direct Drive sont idéaux pour mesurer la pression de l’oxygène dans les applications aérospatiales et militaires, en particulier lorsque l’espace est restreint.

Histoire et excellence des manomètres Direct Drive WIKA

Au début des années 1970, Kaiser Aerospace a inventé le manomètre Direct Drive, spécifiquement pour les applications critiques en matière de sécurité. L’une des entreprises issues de ce développement initial est 3D Instruments (3D signifiant Direct Drive Difference), que WIKA a racheté en 2010.

Nous offrons la possibilité d’un dégraissage pour utilisation avec de l’oxygène conforme à la norme ASME B40 niveau IV, et nous pouvons fournir des certificats d’essai pour l’amplitude des vibrations (indice g). Nos manomètres Direct Drive sont actuellement fabriqués à Lawrenceville, en Géorgie (USA). D’ici fin 2021, notre usine de Columbus, dans l’Ohio (USA), sera certifiée AS9100 pour l’aérospatiale et ITAR pour la conformité militaire concernant le contrôle des exportations.

Une fois fabriqués, ces manomètres ne sont pas réglables. En d’autres termes, l’angle d’indication est toujours défini comme 1:1 par la déviation de l’extrémité de l’élément de pression. C’est la raison pour laquelle ils sont si difficiles à fabriquer. WIKA est l’une des seules entreprises au monde à pouvoir concevoir des manomètres Direct Drive.

Manomètres de qualité aérospatiale et militaire

Aujourd’hui, nos manomètres Direct Drive et sous-ensembles Direct Drive à intégrer sont utilisés dans de nombreuses applications aérospatiales et militaires :

- Systèmes d’oxygène de secours et panneaux d’oxygène dans les petits avions

- Bouteilles d’oxygène et réservoirs d’oxygène dans les avions plus grands

- Systèmes d’oxygène pour les sous-marins personnels des équipes militaires d’élite

- Appareils respiratoires autonomes militaires pour plongeurs

- Autres applications sous-marines

WIKA se spécialise dans la personnalisation afin que les clients puissent facilement ajouter nos manomètres Direct Drive dans leur propre équipement. Nous sommes en mesure de les fabriquer dans presque toutes les tailles (à partir de 19mm) et dans toutes les plages de pression (généralement de 35 à 700 bar). Le cadran peut être configuré pour être lu de l’avant ou des côtés, et est personnalisé avec la ou les échelles de pression requises par le client, les couleurs, la configuration, le logo et le texte, etc. Nous pouvons également fournir les « entrailles » – juste l’élément de mesure sans boîtier – afin que les clients des secteurs aérospatial et militaire puissent les incorporer directement dans leurs propres produits.

Chaque application a des exigences différentes. Les experts WIKA travaillent en étroite collaboration avec leurs clients pour concevoir avec précision le manomètre Direct Drive ou l’élément de mesure dont ils ont besoin pour leur système d’oxygène spécifique. Contactez-nous pour plus de détails sur les solutions de pression de qualité aérospatiale et militaire.