Les balances manométriques à double pistons peuvent grandement améliorer la capacité d’un laboratoire à étalonner de larges plages de pression avec la plus grande précision. Avec les capteurs et les différents instruments sous test (DUT) qui ont de large plage de mesure, l’étalonnage peut s’avérer long, du fait de devoir changer les pistons entre les points de test afin d’étalonner toute la plage.

Formule de calcul de la pression

Cependant, la balance manométrique à double piston est équipée d’un piston à gamme haute et d’un autre à gamme basse, ce qui permet au technicien d’avoir plus de flexibilité et d’efficacité lorsqu’il s’agit d’étalonnage. Cette avancée est le fruit de décennies d’innovation et d’interaction avec les clients pour trouver une solution aux besoins de l’industrie.

Depuis la révolution industrielle, la mesure de pression de haute précision a été une exigence clé dans les industries. Des instruments de mesure de pression comme les manomètres sont utilisés pour mesurer et surveiller les conditions de pression. Ils doivent être étalonnés par rapport à des instruments d’un degré de précision plus élevé. Les balances manométriques (également appelés balances de pression) sont des instruments de haute précision utilisés pour l’étalonnage des instruments de pression électroniques ou mécaniques. Le composant principal d’une balance manométrique est un système piston-cylindre fabriqué avec précision, sur lequel une charge de masse est appliquée afin de générer les différents points de test lors d’un étalonnage.

La charge en masse est proportionnelle à la pression cible, qui est obtenue grâce à des masses graduées de manière optimale. La conception de l’ensemble du système d’étalonnage, ainsi que la fabrication précise du piston et du cylindre, garantissent des performances de qualité avec un temps de rotation libre important et de faibles taux de descente du piston. Avec des précisions de mesure allant jusqu’à 0,002 % de la lecture, les balances manométriques sont la référence en matière d’étalonnage.

Une balance manométrique comporte généralement un seul système piston-cylindre. Il faut donc changer les ensembles de masse pour étalonner des plages de mesure multiples ou plus larges. Cela peut devenir un processus lourd, qui nécessite de nombreuses ressources. En 1953, l’entité aujourd’hui connue sous le nom de DH-Budenberg a été la première à mettre au point la technologie à double gamme de pistons-cylindres avec deux pistons logés concentriquement dans une seule unité. DH-Budenberg a ensuite été rachetée par WIKA en 2011. La première conception comprenait des pistons de 1/8 de pouce carré (basse pression) et de 1/180 de pouce carré (haute pression) logés dans une seule unité. En utilisant un seul ensemble de masse, il est désormais possible de générer deux points d’équilibre à 55 bar (basse pression) et 550 bar (haute pression) respectivement. Cette évolution a été suivie par la mise au point d’une variante haute pression pouvant générer une pression allant jusqu’à 1100 bar.

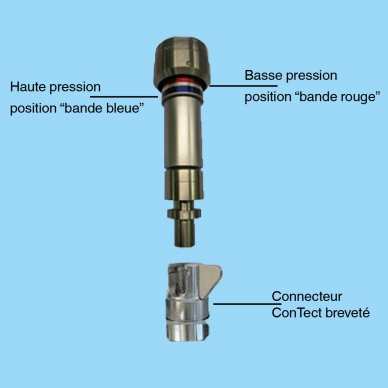

Explication piston à double gamme

Le premier modèle à double piston était en grande partie constitué d’acier, et avait une précision de 0,03 % de la pression mesurée pour le modèle standard et de 0,05 % pour le modèle haute pression dit premium. Avec un double piston, la charge sur le piston basse pression est transférée au piston auxiliaire, qui est directement relié au porte masses. Lorsque la pression désirée est obtenue, la tête du piston flotte dans la plage basse ou « bande bleue ». Pour atteindre la haute pression, la pression est augmentée et le piston basse pression monte jusqu’à ce qu’une butée sur la bride inférieure fasse le joint avec le cylindre basse pression et agisse comme le cylindre haute pression. Comme le piston basse pression ne contribue pas au poids total du piston et du porte masses, celui-ci prend le poids auxiliaire pour compenser. Lorsque la pression correcte est atteinte, la tête du piston flotte dans la plage haute ou « bande rouge ».

Ce système piston-cylindre iconique et breveté par DH-Budenberg à bandes rouge et bleue a été remanié plus tard avec des composants de piston et de cylindre fabriqués en carbure de tungstène. Grâce aux améliorations apportées aux processus de génération de pression et de fabrication des pistons, les doubles gammes sont maintenant disponibles jusqu’à 1 400 bar avec des précisions allant jusqu’à 0,006 % de la lecture.

Ces développements de la technologie à double piston ont fait des balances manométriques telles que la balance de pression hydraulique type CPB5800 de DH-Budenberg, la première balance manométrique pour les applications industrielles. Elle est particulièrement utile pour étalonner un capteur avec une large plage de mesure, tout en conservant une haute précision d’étalonnage. Grâce à l’utilisation d’un seul ensemble de masse et d’un seul instrument d’étalonnage, ce système peut passer automatiquement de plusieurs points de test de la haute a la basse pression, ce qui rend l’étalonnage de la pression transparent, efficace et économique.

Note

Vous trouverez de plus amples informations sur nos balances de pression sur le site web de WIKA.

Et bien sûr nos spécialistes restent à votre disposition poru toutes questions.